Risparmio energetico, eco-compatibilità e miglioramento di efficienza sono temi sempre più attuali.

Tutto quello che circonda la nostra vita e le nostre esigenze quotidiane richiede sempre più energia, elettrica in particolare. L’elettrificazione delle auto, ormai inarrestabile, dei mezzi di trasporto in genere, l’automazione spinta di tutto ciò che ci circonda e la domotica, l’industria 4.0, ci impone di rendere le macchine sempre più efficienti: consumi minori a parità di prestazioni. Questo equivale a ridurre le emissioni di CO2 e salvaguardare l’ambiente.

In questo contesto si è mossa e si sta muovendo la Commissione Europea che ha emesso, sta emettendo ed emetterà delle Direttive che regolamentano le apparecchiature in termini di efficienza. Obiettivo ottenere efficienza massima.

Le apparecchiature per la saldatura, per quanto riguarda l’ottimizzazione dell’efficienza, sono state regolamentate dal:

REGOLAMENTO (UE) 2019/1784 DELLA COMMISSIONE dell’1 ottobre 2019 che stabilisce specifiche per la progettazione ecocompatibile delle apparecchiature di saldatura conformemente alla direttiva 2009/125/CE del Parlamento europeo e del Consiglio

Le misure del piano di lavoro sulla progettazione ecocompatibile possono potenzialmente consentire nel 2030 risparmi annui di energia finale superiori a 260 TWh, il che equivale a una riduzione delle emissioni di gas a effetto serra di circa 100 milioni di tonnellate all’anno nel 2030.

Gli aspetti ambientali delle apparecchiature di saldatura ritenuti significativi ai fini del presente regolamento sono:

a) consumo di energia nella fase di esercizio, anche quando i prodotti sono in modalità di «inattività»,

b) aspetti relativi all’efficienza delle risorse.

Lo studio preparatorio ha concluso che le specifiche per la progettazione ecocompatibile proposte non incidono sulla funzionalità o sull’accessibilità economica delle apparecchiature di saldatura per gli utenti finali e non producono ripercussioni negative sulla salute, sulla sicurezza o sull’ambiente.

Il presente Regolamento è da intendersi applicabile a tutte le saldatrici alimentate dalle rete elettrica, sia AC che a tecnologia inverter.

Tutti processi di saldatura sono coinvolti (manuale ad elettrodi, TIG, MIG/MAG, arco sommerso, spot, a resistenza e taglio plasma).

Il presente regolamento si applica a decorrere dal 1° gennaio 2021, tutti i costruttori di saldatrici dovranno dichiarare in targa dati (o manuale di istruzione) i dati di efficienza di ogni apparecchiatura.

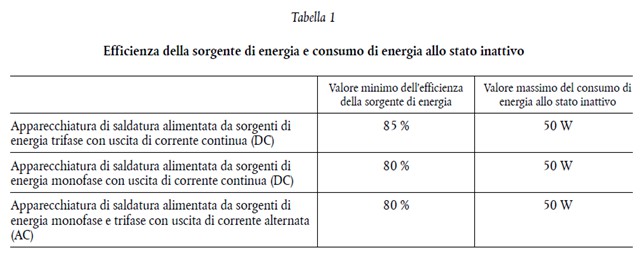

A decorrere dal 1° gennaio 2023 l’efficienza della sorgente di energia delle apparecchiature di saldatura non deve essere inferiore ai valori di cui alla tabella 1 e il consumo di energia allo stato inattivo non deve superare i valori di cui alla tabella 1.

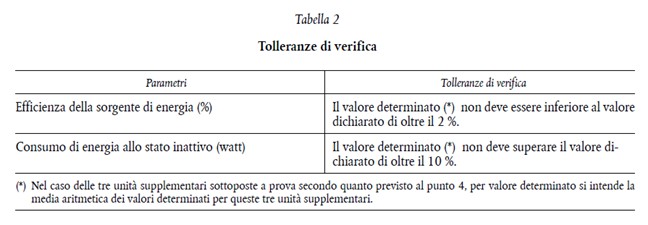

Mentre per quanto riguarda le tolleranze ammesse, queste sono riportate in tabella 2:

I metodi e calcoli di misurazione dell’efficienza sono riportati nella norma che regola le apparecchiature per la saldatura IEC 60974-1 ED6 (Allegato M).

Visti i requisiti richiesti dal Regolamento Europeo, tutti i costruttori di saldatura stanno verificando l’efficienza delle apparecchiature e stanno intervenendo per migliorarla e stare nei limiti dei parametri richiesti. Tutti i nuovi progetti devono tener conto del regolamento, devono essere scelti componenti e soluzioni che vanno in questa direzione, per avere un’efficienza sempre maggiore.

Facciamo un esempio pratico: una saldatrice MIG/MAG trifase (Metal-arc Inert Gas)/(Metal-arc Active Gas), corrente di uscita 500A, questa eroga una potenza di 19,5KW [V = (14 + 0,05*I) V, P = V*I] su carico nominale stabile

Avere un’efficienza dell’85% significa che la potenza in ingresso della saldatrice è 23KW, quindi la potenza massima dissipata consentita nei vari stadi della saldatrice è di 3,5KW.

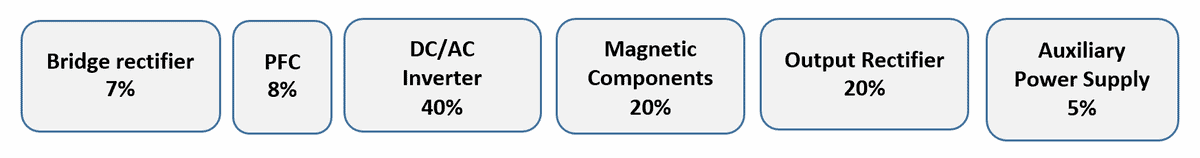

Questa potenza viene dissipata negli stadi di potenza che compongono la macchina, mediamente con le seguenti percentuali:

Aumentare l’efficienza del 3% di questa macchina significa dissipare circa 700W in meno. Per ottenere questo risparmio di potenza dissipata bisogna intervenire su tutti gli stadi.

Tanti sono gli accorgimenti progettuali che possono essere implementati per dissipare meno.

Si va dalla scelta di utilizzare uno stadio inverter risonante all’ottimizzazione dei driver, dalla scelta di componenti il più possibile adatti alle condizioni di lavoro alle tecnologie di costruzione dei componenti magnetici. Dall’ottimizzazione del layout del PCB all’ingegnerizzazione della macchina per ridurre le perdite legate alle induttanze parassite.

Utilizzare componenti in Silicon Carbide nello stadio PFC permette di avere perdite più basse nello switch, di ridurre del 90% le perdite legate alle correnti inverse nel diodo e nello switch.

Utilizzare, nello stadio inverter, SiC switch oppure Trench IGBT di ultima generazione, con il giusto compromesso tra perdite in conduzione e commutazione, è di fondamentale importanza per contenere le perdite.

Utilizzare, nello stadio di rettificazione di uscita, diodi veloci con bassa Vf e ridotta corrente inversa permette di guadagnare diversi Watt. Se lo stadio di uscita è quello di una TIG AC/DC, allora alle perdite nei diodi bisogna sommare le perdite sugli IGBT, utilizzati per l’inversione di polarità. Si devono utilizzare componenti la cui struttura abbia una più bassa Vcesat possibile, in quanto, lavorando a basse frequenze (<500Hz) le perdite per commutazione sono quasi trascurabili. Le tecnologie sono la PT (Punch Through) low speed oppure TrenchStop disegnati per lavorare a basse frequenze e avere una bassa Vcesat.

Per quanto riguarda i componenti magnetici (induttore di PFC, trasformatore di potenza, induttore di uscita) lavorando a frequenze mediamente alte (20 – 60KHz) accorgimenti progettuali e costruttivi, che tengono conto dell’effetto pelle nei conduttori di rame, sono fondamentali per ridurre le perdite. Passare da un filo a una piattina, oppure utilizzare fili litz, permette di ridurre le perdite del 30% (valutazione di carattere generale).

SPECIAL-IND è da sempre vicina al settore della saldatura, fornisce da decenni componenti e soluzioni per i più importanti costruttori di saldatrici.

Lavorando in partnership con i produttori di componenti attivi, passivi e magnetici, SPECIAL-IND ha sempre fornito componenti innovativi e dalle performance adatti per le specifiche applicazioni e condizioni di lavoro, soddisfacendo le richieste di performance sempre più spinte.

Anche in questa fase dell'”eco-compatibilità” SPECIAL-IND propone soluzioni e componenti per aiutare i propri clienti a progettare saldatrici che abbiano l’efficienza richiesta dal Regolamento Europeo.

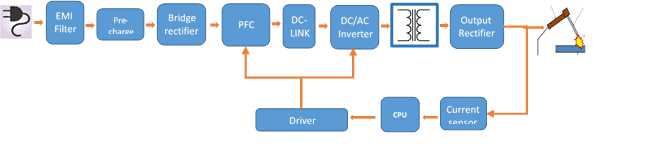

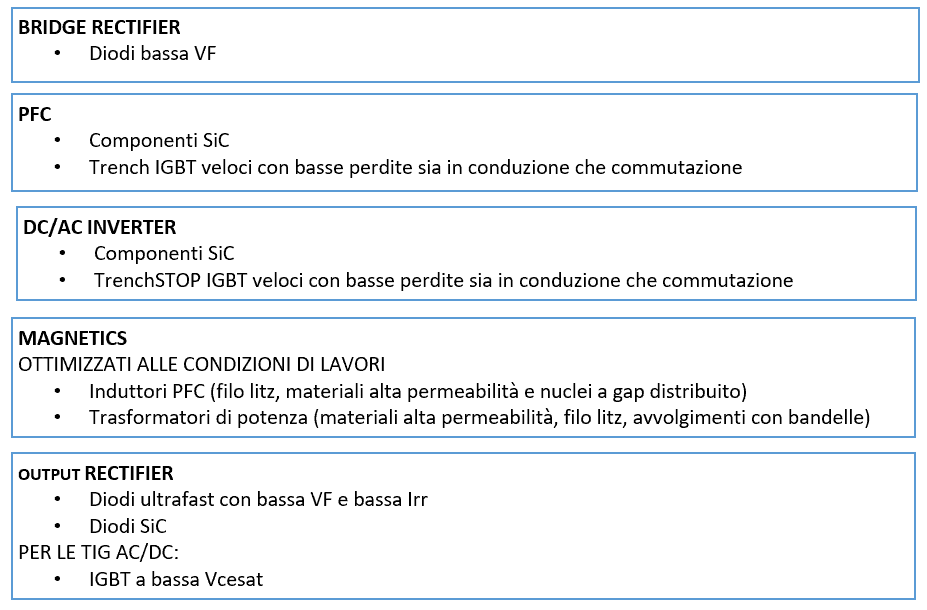

Di seguito uno schema a blocchi di una saldatrice e le soluzioni che SPECIAL-IND propone per ottimizzare l’efficienza.