I componenti, i connettori, le custodie, i cavi, i moduli e altri oggetti che vengono fissati alle nostre schede possono richiedere uno spazio che non è un semplice foro rotondo. Per questi spazi speciali creiamo dei ritagli (cut-outs).

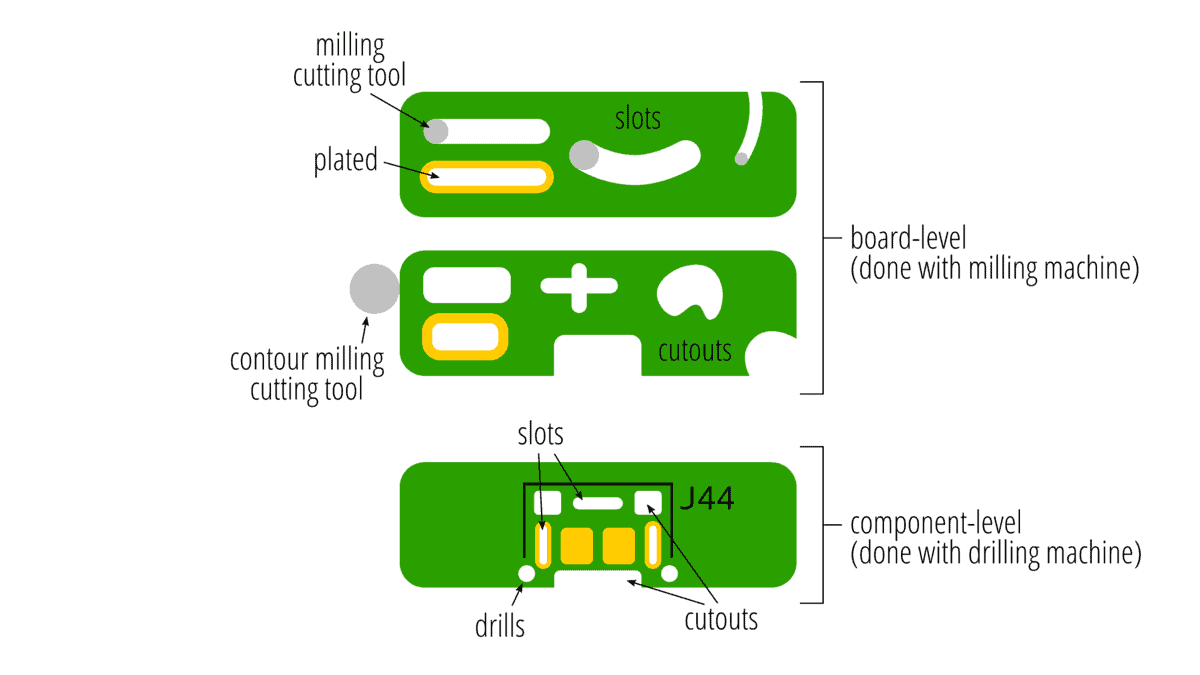

Le forature, i tagli e gli slot possono essere definiti a livello di scheda o di componente.

Definiamo innanzitutto di cosa stiamo parlando, perché su alcuni di questi termini non c’è consenso nel settore. Si possono distinguere due tipi di forme staccate dal materiale:

Foratura (drill): un foro circolare che attraversa la scheda e che può essere eseguito con una punta rotonda.

Taglio (Cut-out): qualsiasi forma di foro che non sia una foratura.

Come sottoinsieme dei cut-out (fori da taglio), definiremo anche:

Fessura (Slot): un’apertura di larghezza costante (non rotonda) pari al diametro di una punta da taglio rotonda; è definita come un unico movimento da inizio a fine.

Le forature e i ritagli possono essere completamente interni al PCB (all’interno del suo contorno) o sovrapporsi al contorno in modo da sembrare parte del contorno stesso quando il PCB viene realizzato. Il contorno stesso viene fresato (milled) utilizzando un utensile da taglio rotondo, in genere di 2 mm di diametro (per i nostri scopi, la fresatura del contorno e il routing (instradamento o traccia) sono intercambiabili, ma preferiamo usare la fresatura per distinguerla dal routing dei segnali, un argomento di progettazione di PCB completamente diverso).

Possiamo ora affinare ulteriormente le nostre definizioni in due tipi:

A livello di componente (Component-level): forature e ritagli definiti come parte di un componente nello strumento di progettazione del PCB e inclusi in un file di foratura fornito al produttore.

A livello di scheda (Board-level): fori e ritagli definiti come parte del contorno della scheda o di uno strato meccanico e che non compaiono in un file di foratura.

Tolte queste definizioni, possiamo continuare la nostra discussione.

Come si producono i ritagli

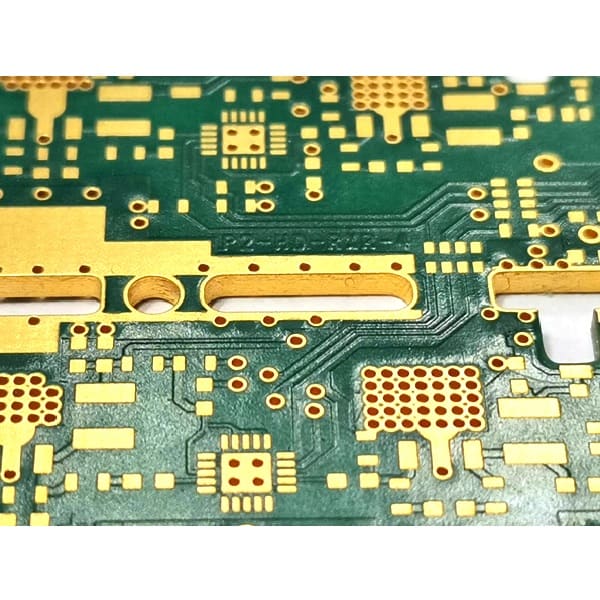

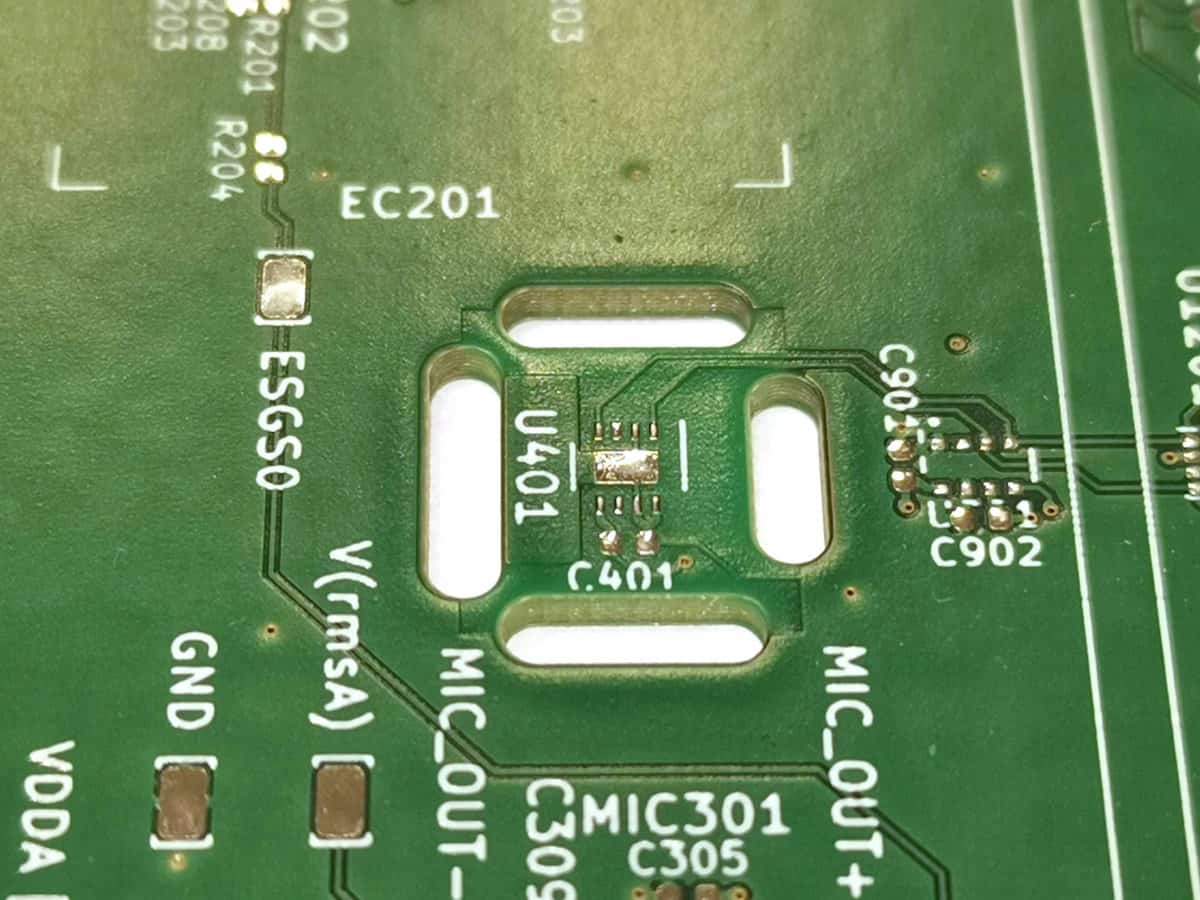

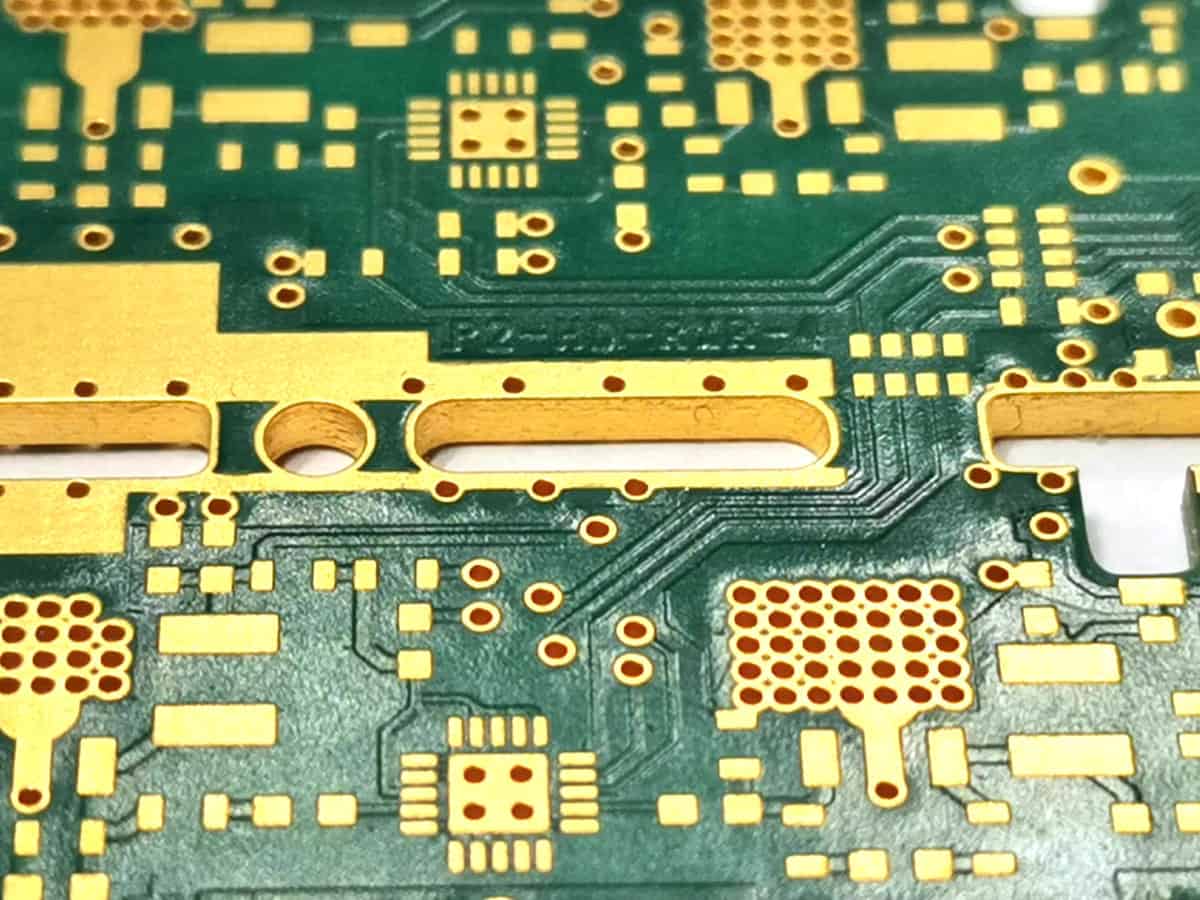

Slot intorno a un componente.

Come progettisti, siamo tentati di pensare che le forature e I ritagli siano più o meno la stessa cosa: si fora o si fora e si sposta sull’asse X-Y (ciò che chiamiamo fresatura come sopra). Ebbene, non è così semplice.

Per comprendere appieno come vengono realizzate le forature e i ritagli, definiamo le due fasi seguenti del processo di produzione:

Fase di foratura (Drilling-phase): viene eseguita all’inizio del processo di produzione, di solito prima dell’imaging del rame esterno. Richiede tolleranze molto strette per adattarsi al meglio alle tolleranze di imaging delle caratteristiche del rame.

Fase di fresatura (Milling-phase): normalmente eseguita alla fine del processo di produzione con tolleranze meccaniche più “rilassate” rispetto alla foratura (l’attuale tolleranza dimensionale del profilo (Profile Dimensional Tolerance) di Eurocircuits è di 0,20 mm, il che non potrebbe mai funzionare per la fase di foratura, considerando le dimensioni degli elementi in rame).

Ora, anche se il processo di foratura e quello di fresatura vengono solitamente eseguiti con macchine diverse, possiamo presumere che abbiano le stesse capacità e gli stessi attributi. È necessario che sia così perché, anche se la chiamiamo fase di foratura, viene eseguita anche una fresatura, di cui parleremo tra poco.

Come abbiamo detto, le operazioni di fresatura hanno una specifica di tolleranza inferiore rispetto a quelle della fase di foratura. Ciò è dovuto a due motivi. In primo luogo, le forze che la fresatura (movimento in direzione X-Y) esercita sulla testa del mandrino fanno sì che questa perda precisione nel tempo, più rapidamente di quanto farebbe se avesse eseguito solo la foratura. In secondo luogo, i fori di posizionamento utilizzati per posizionare il pannello sulla fresatrice sono stati creati nella fase di foratura. Ciò significa che durante il processo di produzione la posizione della fresa potrebbe spostarsi leggermente, influenzando la tolleranza di posizione della fase di fresatura.

Perché un progettista dovrebbe interessarsi a tutto questo?

Domanda lecita. Se vogliamo la massima precisione di ritaglio e tolleranze più strette rispetto ad altri elementi (fori, piazzole, altri ritagli, ecc.) vorremmo che fossero eseguiti nella fase di foratura! Le forature, metallizzate o meno, vengono eseguite in quella fase per impostazione predefinita. Per assicurarsi che anche i ritagli vengano eseguiti in quella fase, è possibile definirli come metallizati o includerli nel file di foratura definendoli come parte di un componente o come ritagli a livello di componente (component-level cut-outs) (fornire i file di foratura Gerber X2/X3 aiuta il produttore a elaborare correttamente le forature e i ritagli perché contiene informazioni più specifiche rispetto ai formati precedenti; utilizzare questi ultimi, se possibile).

La definizione dei ritagli a livello di componente è vantaggiosa per due motivi. In primo luogo, mantiene la tolleranza di distanza tra le caratteristiche dello stesso componente il più bassa possibile. Inoltre, se il progettista sposta il componente nel suo strumento di progettazione, le forature e i ritagli si spostano con lui, mentre i ritagli a livello di scheda non lo fanno.

Fresatura e routing in Eurocircuits

Come sempre, i buoni risultati dipendono da dati e comunicazioni inequivocabil, ovvero indicare al meglio gli slot e i ritagli nel processo di ordinazione dei PCB.