In questo articolo vedremo quali sono e come funzionano i sensori industriali.

Introduzione

Prosegue la nostra serie che analizza i concetti base di sensori e trasduttori e illustra il loro utilizzo in tre settori chiave: industriale, sanitario e agricolo.

Sensori: gli elementi base dell’automazione

La progressiva automazione di impianti e processi ha permesso di realizzare stabilimenti ed edifici sempre più “intelligenti”. I sensori rappresentano il nucleo centrale di questa trasformazione, fornendo informazioni provenienti dal mondo reale ai controllori dei processi e degli edifici che permettono loro di intraprendere le azioni più appropriate. In assenza di sensori, ad esempio, non sarebbe possibile regolare la pressione dei gas contenuti in un recipiente di miscelazione oppure modificare la temperatura di un edificio adibito a ufficio in funzione del numero di persone presenti in ciascun locale.

Sensori di prossimità

Questi sensori vengono utilizzati per rilevare la presenza di un determinato oggetto senza richiedere un contatto fisico. Grazie al loro principio di funzionamento, possono essere utilizzati in un gran numero di applicazioni industriali, come, ad esempio, il conteggio dei pezzi su una linea di produzione. Costituiti dall’unione fra un trasmettitore e un ricevitore (o un transceiver), questi sensori sono disponibili in diverse tipologie, che si differenziano in base al metodo di rilevamento utilizzato. Le tipologie più comuni di sensori di prossimità sono le seguenti:

- I sensori di prossimità induttivi possono rilevare oggetti metallici utilizzando il principio elettrico dell’induttanza, dove una corrente fluttuante induce una tensione, denominata forza elettromotrice (EMF), nell’oggetto che deve essere rilevato.

- I sensori di prossimità capacitivi possono essere usati per rilevare la presenza di oggetti metallici e non metallici in una varietà di forme diverse (solidi, liquidi e polvere). Questi sensori generano un campo elettrico che cambia nel momento in cui l’oggetto che deve essere rilevato si muove nelle loro vicinanze. Ciò provoca una variazione di capacità, la cui entità viene utilizzata dal sensore per determinare se ha rilevato un oggetto.

- I sensori di prossimità a ultrasuoni, come i dispositivi della serie CUS di CUI Devices, emettono impulsi a ultrasuoni che vengono riflessi dagli oggetti presenti nel percorso del sensore e rilevati mediante un cono sonoro. Il colore non ha alcuna influenza, in quanto gli oggetti vengono rilevati mediante onde sonore. Poiché questi sensori utilizzano l’aria come mezzo di trasmissione, le variazioni di temperatura possono influenzare la velocità a cui viaggiano le onde sonore.

- I sensori ToF (Time of Flight), come il dispositivo VL53L4Cx di STMicroelectronics (Figura 1), utilizzano segnali luminosi per rilevare la presenza di oggetti. Essendo la velocità della luce costante, è possibile calcolare in maniera accurata la distanza tra due oggetti misurando il tempo impiegato per il rilevamento di un’onda luminosa emessa (da qui il termine Time to Flight – “tempo di volo”). I sensori ToF, per esempio, vengono impiegati nei sistemi LiDAR dei veicoli AGV (Autonomous Guided Vehicle) presenti negli stabilimenti per calcolare la distanza degli oggetti.

Figura 1: Il sensore ToFVL53L4Cx di STMicroelectronics (Fonte: Mouser Electronics)

Sensori di temperatura

Sono tra i più utilizzati nelle applicazioni industriali si possono annoverare i seguenti:

- I rilevatori di temperatura a resistenza (RTD – Resistance Temperature Detector), come i sensori RTD in platino a film sottile PPG e PPG-J di Littelfuse, sfruttano la variazione della resistività di alcuni materiali al variare della temperatura. Gli RTD sono costituiti da una pellicola o da un filo avvolto attorno a nucleo di ceramica o di vetro. Per gli RTD più accurati (quindi più costosi) viene impiegato il platino, mentre per le applicazioni in cui il costo rappresenta un elemento critico si utilizzano RTD realizzati in nickel o rame. Gli RTD in platino sono caratterizzati da un’uscita lineare precisa in un intervallo di temperature compreso tra – 200 e 600°C e garantiscono una maggiore stabilità (o ripetibilità) rispetto agli RTD in nickel o rame.

- Le termocoppie risultano formate da due fili di metalli differenti collegati elettricamente a due punti che producono una tensione proporzionale alle variazioni di temperatura (fenomeno che va sotto il nome di effetto Seebek). Essendo dispositivi non lineari, le termocoppie richiedono una LUT (LookUp Table – tabella di confronto) per il controllo della temperatura e la compensazione. Tra tutti i sensori di temperatura, le termocoppie operano nell’intervallo di temperatura più esteso, compreso tra – 200 e 1750 °C, ma l’accuratezza, variabile da ±0.5°C a ±5°C, non è molto elevata.

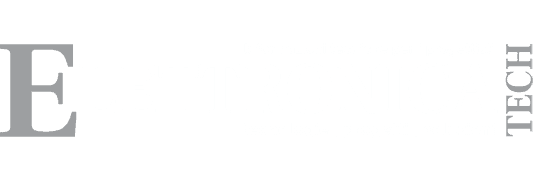

- I termistori, come i sensori di temperatura superficiale auto-adesivi della serie JS di Amphenol Advanced Sensors (Figura 2), sono dispositivi di tipo NTC (Negative Temperature Coefficient). Ciò significa che la loro resistenza diminuisce all’aumentare della temperatura. Pur essendo sensori di tipo non lineare, grazie alla loro elevata accuratezza vengono utilizzati in applicazioni che richiedono il rilevamento di piccole variazioni di temperatura. I termistori NTC della linea HP100 di EPCOS/TDK sono sensori per pompe di calore in grado di misurare indirettamente la temperatura di un refrigerante mediante la temperatura superficiale dei tubi.

Figura 2: I sensori di temperatura superficiale auto-adesivi della serie JS di Amphenol Advanced Sensors (Fonte: Mouser Electronics)

Sensori di pressione

Rilevano variazioni di pressione espresse in unità di forza per unità di superficie. Tra i principali trasduttori di pressione si possono annoverare i seguenti:

- Gli estensimetri, caratterizzati dalla presenza di un elemento elastico che si deforma nel momento in cui viene applicata una forza. Essi rappresentano l’elemento base dei sensori di pressione, come le celle di carico a compressione della linea FX29 di TE Connectivity. La resistenza elettrica del materiale varia nel momento in cui si verificano cambiamenti nella sua struttura. Queste celle vengono utilizzate per produrre letture di tensione che possono essere convertite in una lettura di pressione equivalente (mediante una moltiplicazione per la sensibilità della cella, solitamente fornita dal produttore) e visualizzate.

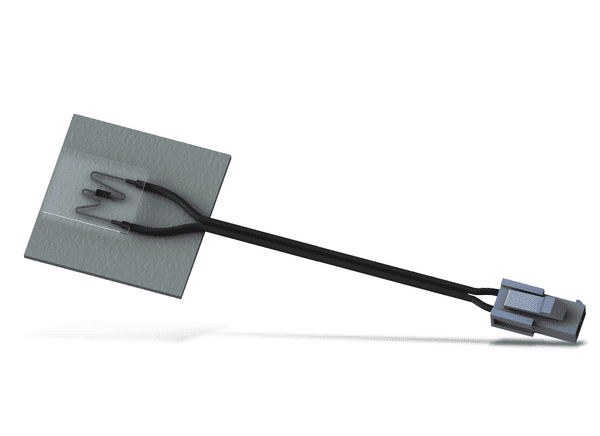

- I sensori piezoelettrici, come i dispositivi MSP300 di TE Connectivity (Figura 3). Questi sensori utilizzano l’effetto piezoelettrico, ovvero la generazione di una carica elettrica in risposta alle variazioni fisiche di un materiale proporzionale alla forza applicata.

Figura 3: I trasduttori di pressione piezoelettrici MSP300 di TE (Fonte: Mouser Electronics)

Conclusioni

Solamente attraverso la combinazione di differenti tipi di sensori è possibile realizzare stabilimenti ed edifici sempre più automatizzati.

In questo articolo sono state delineate le caratteristiche salienti delle più comuni tipologie di sensori di prossimità, temperatura e pressione utilizzati negli edifici e in ambito industriale.

L’argomento del prossimo articolo di questa serie saranno i sensori biometrici e il loro utilizzo per il monitoraggio della salute e il fitness.

Per informazioni clicca qui

Testo originali di Mark Patrick, Mouser Electronics

Leggi: Prima parte: Sensori e trasduttori: analogie e differenze