I moduli di conversione di potenza baseplate-cooled sono spesso utilizzati nelle apparecchiature per un utilizzo outdoor perché possono essere sigillati per isolarli dalle condizioni ambientali esterne.

Chiamate anche “brick“, queste unità raffreddate per conduzione sono montate contro un dissipatore di calore, una parete fredda o l’involucro del dispositivo.

A livello di componente, forniscono un approccio allo sviluppo affidabile e a basso rischio.

Tuttavia, ci sono alcune considerazioni di progettazione aggiuntive, in particolare per la gestione termica e la compatibilità elettromagnetica (EMC).

Poiché tutti i componenti che dissipano potenza all’interno del brick sono legati termicamente al baseplate, è fondamentale che la sua temperatura rimanga al di sotto del limite operativo massimo nella condizione peggiore richiesta dall’applicazione finale.

Le sue caratteristiche di resistenza termica devono corrispondere alla potenza richiesta dal carico o del dispositivo finale e dall’efficienza del modulo.

Questo, a sua volta, determina la potenza dissipata nel brick e la temperatura massima alla quale l’apparecchiatura prevede di funzionare.

Piuttosto che calcolare questo dall’efficienza nominale dichiarata del modulo, è richiesta un’analisi più accurata dell’efficienza del modulo in tutti i possibili intervalli di tensione di ingresso e nelle condizioni di carico effettive.

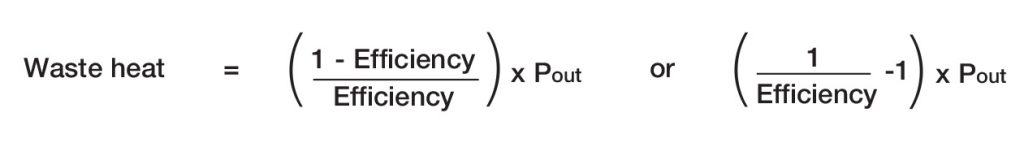

Di seguito è illustrato il calcolo per determinare la quantità di calore dissipato.

NOTA: Waste Heat = Calore dissipato -– Efficiency= Efficienza

Il modello semplificato sottostante (figura 1) determina la resistenza termica richiesta.

Figura 1: Modello termico del power brick e del dissipatore

Quando si utilizza un pad termico o pasta termica, la resistenza termica (θcs) dal case al dissipatore di calore è tipicamente di 0.1°C/W.

Se più di un modulo baseplate-cooled è montato su un comune dissipatore di calore, parete fredda o involucro esterno, la resistenza termica complessiva richiesta è determinata dalla somma della potenza dissipata da tutti i brick che operano nelle condizioni peggiori.

L’EMC è un altro aspetto critico della progettazione del sistema di alimentazione del convertitore baseplate-cooled.

I requisiti di suscettibilità per l’applicazione finale definiscono l’entità e la complessità dei soppressori di picchi e sovratensioni richiesti.

Sono disponibili moduli EMC specifici per particolari applicazioni, che forniscono soluzioni comprovate a basso rischio.

Le soluzioni power basate su moduli di alimentazione richiedono inoltre fusibili o protezioni tramite interruttori di linea adeguati per motivi di sicurezza e in genere anche una capacità locale per ridurre l’impedenza della sorgente.

La scheda tecnica e gli application note del modulo di alimentazione specificano i valori dei componenti richiesti.

Tuttavia, spetta all’ingegnere progettista del sistema di alimentazione implementarli, attenendosi alle corrette prassi di progettazione per i requisiti di distanze di isolamento e riducendo al minimo l’induttanza parassita per la conformità EMC.

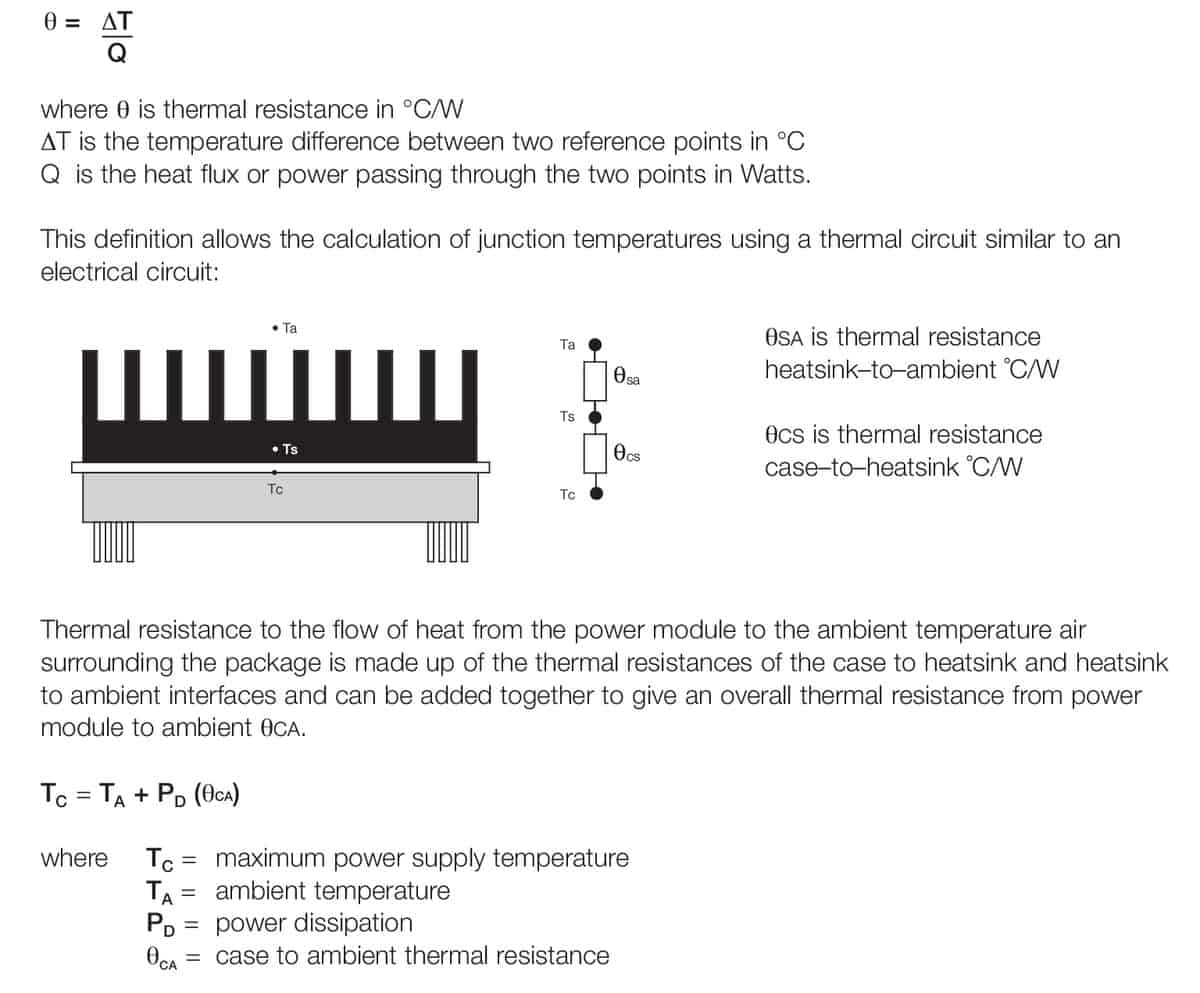

Figura 2: Schema per sistemi con ingresso DC

Nella figura 2, il fusibile, FS1, fornisce una protezione da cortocircuito in ingresso.

La protezione dall’inversione di polarità è fornita dal diodo D1.

L1, C1 e C2 sono collegati in una disposizione per avere un filtro pi in modo da ridurre il rumore differenziale causato dai rapidi cambiamenti di corrente all’interno dello stadio switching di potenza.

Un filtro di modo comune è formato da L2, C4 e C5 per mitigare il rumore generato dalle rapide variazioni di tensione nel convertitore di potenza.

Il condensatore elettrolitico (C3) rappresenta una sorgente a bassa impedenza per la richiesta di corrente nella commutazione del convertitore di potenza.

Il soppressore di sovratensioni transitorie bidirezionale (TVS1) protegge dalle picchi e da sovratensioni.

C6 e C7 riducono il rumore di modo comune sull’uscita, sebbene potrebbe essere necessario un filtro differenziale aggiuntivo sull’uscita per applicazioni che prevedono una alimentazione a basso rumore.

Quando si progetta il layout del sistema di potenza, è consigliabile posizionare i condensatori di disaccoppiamento C4, C5, C6 e C7 il più vicino possibile ai pin di connessione e al collegamento dello chassis con il baseplate per mantenere il loop il più corto possibile.

TVS1 e C3 dovrebbero essere tenuti il più vicino possibile ai pin di ingresso. Inoltre, bisogna evitare le piste del PCB sotto il modulo di alimentazione.

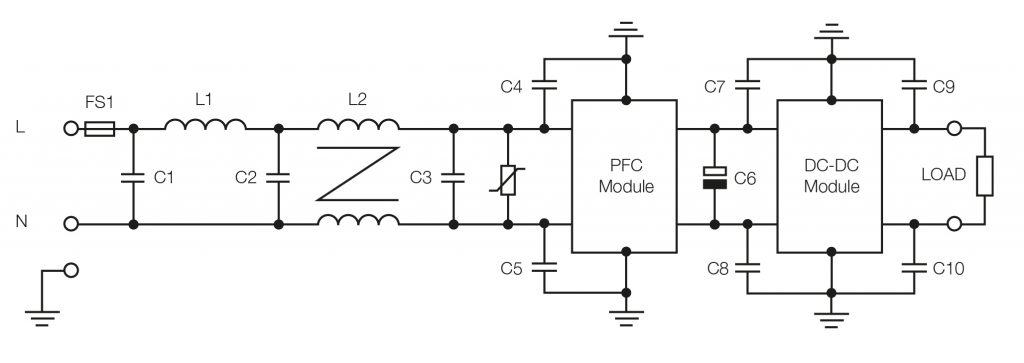

Figura 3: Schema per Sistemi con ingresso AC

Se si utilizza un modulo PFC a monte del convertitore, è necessario un condensatore elettrolitico di bulk ad alta tensione C6, normalmente con tensione nominale a 450 VDC. L’hold up richiesto dal sistema finale determina il valore del condensatore.

Sono disponibili alcuni moduli PFC e DC/DC combinati in un singolo brick, con collegamenti esterni previsti per il condensatore di bulk. Inoltre, è richiesto per i sistemi con ingresso AC che le distanze in aria e superficiali tra la linea, neutro, terra e tra ingresso e uscita a bassa tensione, vengono rispettate, come previsto dalle norme di sicurezza in materia, durante la fase di progettazione.

Tutti i componenti aggiuntivi devono essere inclusi nel progetto di gestione termica per garantire che rimangano entro i limiti termici e di sicurezza.

La temperatura influisce sulla durata del condensatore elettrolitico, con una riduzione di soli 10 gradi centigradi, si raddoppia la durata di questi.

L’attenta considerazione della vita prevista dei componenti, della temperatura nominale e del sistema di raffreddamento sono fondamentali per mantenere la durata di servizio desiderata dell’apparecchiatura finale.

L’utilizzo di pad termicamente conduttivi e il mantenimento di componenti termicamente sensibili lontano da altre parti a temperatura più elevata, aiuta a mantenere l’affidabilità del sistema.

L’uso di un modulo raffreddato in conduzione (baseplate-cooled) è un approccio ideale per apparecchiature robuste e sigillate dall’ambiente esterno ed è un metodo diffuso per molti sistemi di trasporto, applicazioni di difesa e apparecchiature di comunicazione nelle antenne radio.

Articolo di Gary Bocock, Technical Director, XP Power