I motori a corrente continua senza spazzole (BLDC – Brushless DC) sono ampiamente utilizzati negli apparecchi destinati al mercato consumer, nelle apparecchiature industriali e nelle applicazioni automotive. Anche se si propongono come un’alternativa più affidabile e che non richiede manutenzione rispetto ai tradizionali motori con spazzole, l’elettronica richiesta per il loro pilotaggio è più complessa.

di Mark Patrick, Mouser Electronics

Questo articolo esaminerà dapprima le diverse tecniche adottate per il pilotaggio di un motore CC senza spazzole, e in seguito illustrerà i vari metodi di rilevamento impiegati e gli algoritmi di uso più comune. Inoltre, saranno analizzati alcuni circuiti di pilotaggio sviluppati dai principali produttori e le risorse di sviluppo e prototipazione più adatte.

Applicazioni dei motori senza spazzole

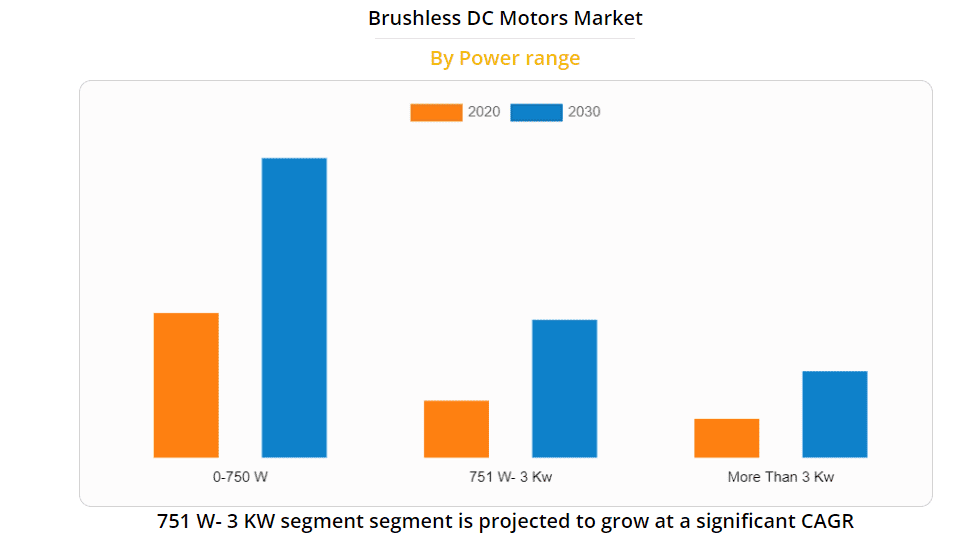

I motori CC senza spazzole hanno conosciuto un’ampia diffusione nell’ultimo decennio. Con molta probabilità, la loro diffusione supera persino quella del Wi-Fi, tanto che il numero di motori in uso in abitazioni, uffici e veicoli potrebbe risultare sorprendente. Secondo una ricerca condotta da Allied Market Research, il mercato dei motori CC senza spazzole è destinato a raggiungere quota 72,2 miliardi di dollari, contro i 33,2 miliardi di dollari del 2020 (Figura 1). Lo studio “Brushless DC Motors Market Research, 2030” della società prevede un incremento del 10,3% su base annua per i motori di tutte le potenze nominali, con la categoria dei motori con potenze nominali comprese tra 750 e 3000 W che sarà interessata dalla crescita più significativa.

Figura 1 – Crescita del mercato dei motori BLDC nel periodo compreso tra il 2020 e il 2030 secondo la ricerca condotta da Allied Market Research (Fonte: https://www.alliedmarketresearch.com/brushless-dc-motors-market – autorizzazione richiesta)

I motori BLDC possono essere utilizzati in svariate applicazioni, dagli utensili alimentati a batteria agli aspirapolveri, dai droni radio-comandati ai veicoli elettrici. Il settore industriale fa un uso massiccio di questi motori in applicazioni che spaziano dai nastri trasportatori ai robot sulle linee di produzione.

Il basso costo di manutenzione è senza dubbio uno dei principali fattori alla base dell’adozione su larga scala dei motori BLDC. Degna di nota anche l’elevata efficienza energetica, che può arrivare al 92%, superiore di almeno 10-15 punti percentuali rispetto a un motore con spazzole con le stesse dimensioni. I motori BLDC, inoltre, possono operare a velocità più elevate grazie all’assenza di attrito provocato dalle spazzole. L’assenza di spazzole comporta ulteriori vantaggi, tra cui la possibilità di realizzare motori più compatti, una maggiore silenziosità e una significativa riduzione del profilo delle interferenze EMI. Tali caratteristiche rendono i motori BLDC i componenti ideali per i sistemi di trazione dei veicoli elettrici, dove una coppia elevata e l’alta velocità rappresentano elementi cruciali.

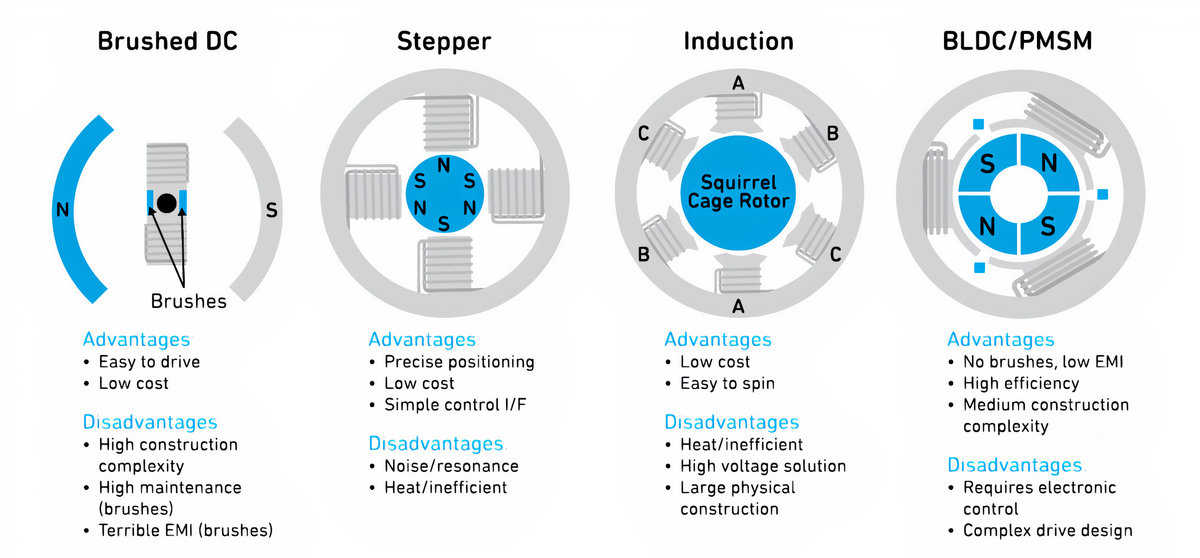

A fronte di questi indubbi vantaggi, i motori elettrici presentano anche qualche svantaggio, come il costo elevato e i requisiti di azionamento più complessi. Nella Figura 2 vengono confrontate alcune tra le configurazioni più diffuse di motori e vengono sottolineati i vantaggi e gli svantaggi di ognuna di esse. Pur con leggere differenze in termini di funzioni e di struttura interna degli avvolgimenti di statore, i motori BLDC sono simili ai motori sincroni a magnete permanente (PMSM).

Figura 2 – Alcuni dei più diffusi tipi di motori CC e descrizione dei principali vantaggi e svantaggi (Fonte: Qorvo)

Motore CC senza spazzole: principi di funzionamento

Prima di analizzare in maggior dettaglio il funzionamento di un motore BLDC o PMSM, è senz’altro utile una breve spiegazione dei principali termini utilizzati nel settore dei motori:

Avvolgimenti: bobine di filo di rame posizionate sul rotore o sullo statore. Essi funzionano come elettromagneti, che generano un campo magnetico in base alla direzione del flusso di corrente. I tre avvolgimenti del motore BLDC di figura 2 possono essere cablati in serie per creare un motore monofase oppure individualmente per dar vita a un motore BLDC trifase.

Rotore: si tratta della parte rotante di un motore. Gli avvolgimenti attorno al rotore ricevono energia attraverso le spazzole in un motore a spazzole. In un motore senza spazzole gli avvolgimenti si trovano sullo statore, mentre i magneti permanenti circondano il rotore. Tra il rotore e lo statore è presente un traferro (air gap) di ridotte dimensioni.

Statore: si tratta della parte non rotante del motore ed è solidale con la carcassa dello stesso. In figura 2 sono mostrati i poli magnetici dello statore di un motore a spazzole. Sono evidenti le differenze rispetto a un motore BLDC, dove lo statore contiene gli avvolgimenti non rotanti.

Commutazione: questo termine indica il metodo utilizzato per alternare la direzione del flusso di corrente in un avvolgimento per ottenere la rotazione.

Forza contro-elettromotrice: questa forza (back-EMF) è l’energia elettrica generata in un avvolgimento mentre passa attraverso un campo magnetico. Nel caso di un motore BLDC, la forza contro-elettromotrice è generata dai magneti permanenti del rotore. Questa forza può essere usata per rilevare la posizione del rotore rispetto agli avvolgimenti dello statore e, di conseguenza, pilotare il processo di commutazione.

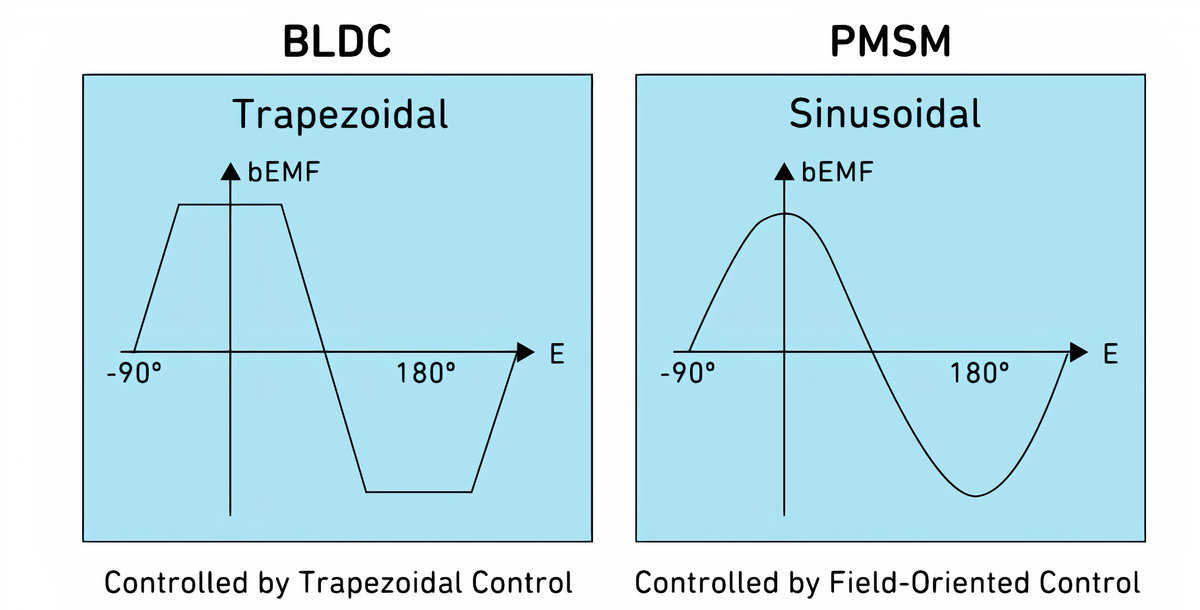

Dal momento che la forma degli avvolgimenti dello statore rappresenta la principale differenza tra un motore PMSM e un motore BLDC, saranno diverse le caratteristiche delle forme d’onda di forza contro-elettromotrice generate (Figura 3).

Figura 3 – Forme d’onda della forza contro-elettromotrice generate dai motori BLDC e PMSM a confronto (Fonte: Qorvo)

Algoritmi e sensori per l’azionamento dei motori

Per ottenere la rotazione di un motore BLDC o PMSM è necessario effettuare la commutazione con segnali di azionamento applicati agli avvolgimenti dello statore. I controllori di azionamento dei motori basati su semiconduttori, denominati comunemente azionamenti, generano delle forme d’onda: numero e andamento di queste ultime sono determinati dal tipo di motore e dal numero delle fasi. Come riportato in figura 3, per il pilotaggio di un motore BLDC è possibile utilizzare una forma d’onda di tipo trapezoidale, mentre per un motore PMSM controllato mediante la tecnica FOC (Field Oriented Control) la forma d’onda di pilotaggio più adatta è di tipo sinusoidale. In un motore PMSM trifase, per la commutazione vengono utilizzare tre forme d’onda sinusoidali, sfasate di 120°. Anche un motore BLDC può essere pilotato utilizzando una forma d’onda sinusoidale.

Indipendentemente dal fatto che si utilizzi un controllo di tipo FOC o un pilotaggio trapezoidale, un controllo efficiente del motore richiede la conoscenza precisa della posizione del rotore rispetto agli avvolgimenti di statore. Questa informazione rappresenta una risposta essenziale per l’azionamento, in quanto permette di controllare la velocità e la coppia del motore. Le informazioni sulla posizione determinano la sequenza, la temporizzazione e la frequenza dei segnali di azionamento.

Per determinare la posizione del rotore è possibile utilizzare due metodi: il primo prevede l’utilizzo di sensori, mentre il secondo no (sensorless).

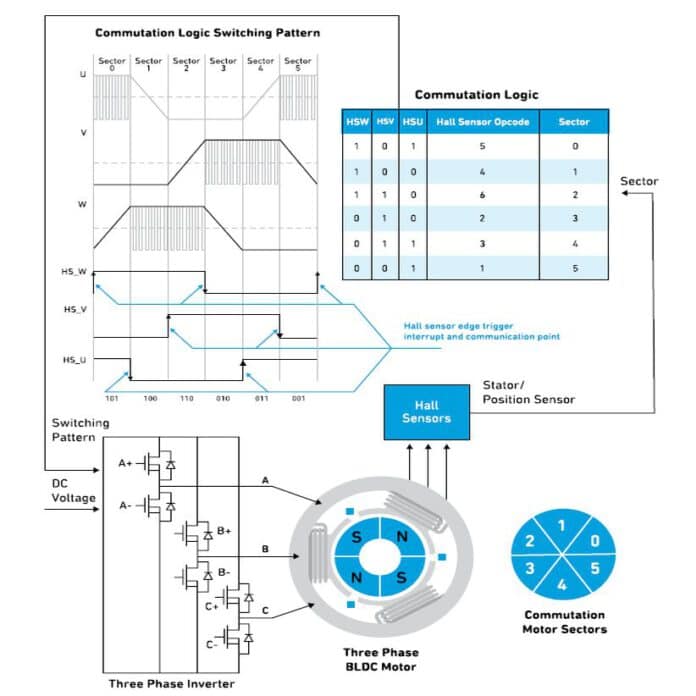

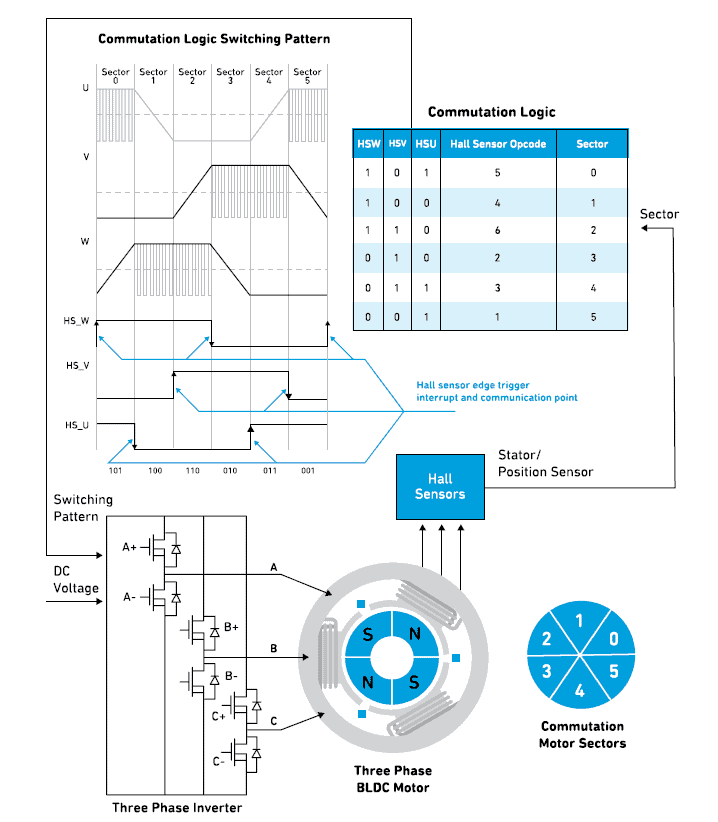

Metodo basato su sensori: I sensori a effetto Hall posizionati accanto a ciascun avvolgimento di statore, i piccoli quadratini blu riprodotti in figura 2, rilevano le variazioni della polarità del campo magnetico (da N a S e da S a N) mentre il rotore è in movimento. Un motore trifase richiede tre sensori.

Metodo sensorless: invece di far ricorso a sensori, un approccio di questo tipo permette di determinare la posizione del rotore utilizzando la forza contro-elettromotrice.

A ciascuno di questi due metodi sono ovviamente associati vantaggi e svantaggi. Il ricorso ai sensori a effetto Hall comporta l’utilizzo di componenti aggiuntivi, che sia traduce in un aumento dei costi e dei tempi di assemblaggio. In ogni caso, i motori BLDC/PMSM dotati di sensori sono caratterizzati da prestazioni di coppia eccellenti, da un movimento rotatorio fluido e da un’elevata efficienza. Il controllore di azionamento di un motore PMSM è solitamente contraddistinto da una maggiore complessità, mentre l’adozione di un controllo FOC richiede l’uso di sensori.

L’approccio di tipo sensorless, ampiamente utilizzato per i BLDC, permette di realizzare motori caratterizzati da prezzi competitivi, anche se va sottolineata la necessità di ricorrere ad algoritmi per determinare la posizione del rotore a partire dalla forza contro-elettromotrice indotta negli avvolgimenti di statore. Nel caso dei motori BLDC sensorless bisogna tener conto di una maggiore complessità che si manifesta in fase di avviamento. In assenza di qualsiasi movimento, infatti, non esiste alcuna forza contro-elettromotrice, ragion per cui è necessario individuare un metodo alternativo per calcolare la posizione del rotore. In genere vengono inviati segnali di azionamento ad alta frequenza a ciascun avvolgimento di fase e un algoritmo calcola la posizione di conseguenza.

Figura 4 Schema semplificato di un motore BLDC trifase che utilizza sensori a effetto Hall per generare il processo di commutazione e sequenziare il funzionamento dell’inverter (Fonte: Qorvo)

In figura 4 è riportata la configurazione di un semplice motore BLDC trifase che utilizza sensori a effetto Hall – HSW, HSV e HSU. I sensori sono fondamentalmente commutatori digitali che indicano la polarità del campo magnetico rilevato, dove il Nord corrisponde a “1” e il Sud a “0”. L’uscita dei tre sensori viene combinata per fornire un codice operativo (opcode) logico digitale a 3 bit che indica la posizione del rotore e la direzione quando cambia. Tale informazione costituisce la base dei segnali di pilotaggio per i transistor di potenza dell’inverter trifase. Per applicazioni BLDC di bassa potenza, l’interfaccia per il sensore, il controllore del motore e i transistor di azionamento sono solitamente inclusi in un singolo circuito integrato di controllo. Per i motori con potenze più elevate, l’uscita per il pilotaggio del gate viene prelevata dal controllore, mentre è previsto l’uso di MOSFET di potenza con dissipatore di calore per ottenere la corrente di pilotaggio desiderata.

Per variare la velocità del motore, la tecnica PWM (Pulse-Width Modulation) permette di modificare il duty cycle, ovvero il rapporto tra il tempo di on e quello di off degli impulsi. Questo metodo risulta anche vantaggioso durante l’avvio del motore per limitare la corrente di avviamento.

Circuiti integrati per il pilotaggio di motori BLDC e risorse di sviluppo

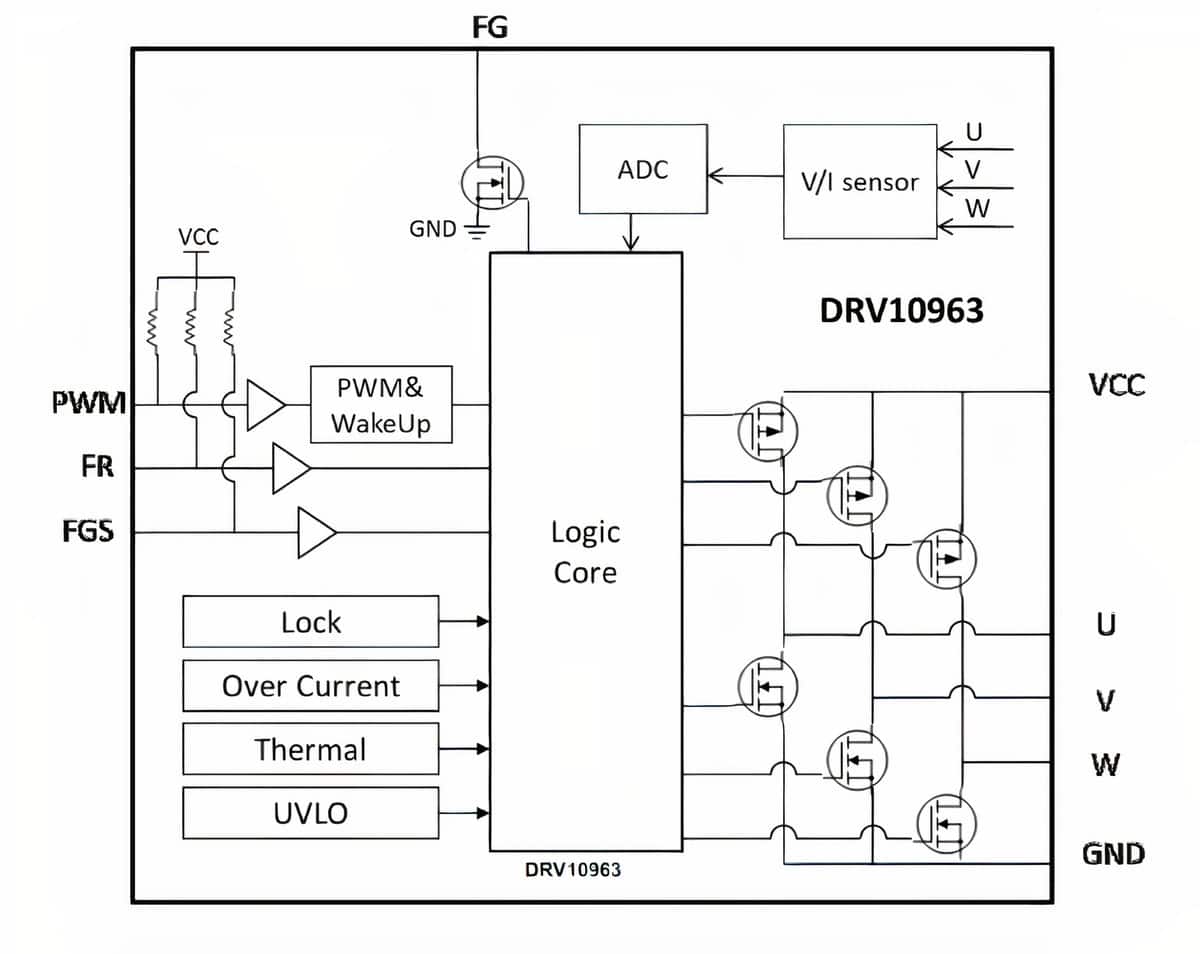

In figura 5 è riportato lo schema a blocchi funzionali del DRV10963, un circuito di azionamento per motori BLDC trifase sensorless a bassa potenza sviluppato da TI. Il dispositivo integra tre MOSFET di potenza ed è in grado di gestire motori BLDC con tensioni fino a 5 V e correnti di 0,5 A, solitamente impiegati per pilotare le ventole di raffreddamento presenti nei computer laptop e nei processori ad alte prestazioni. Il CI DRV10963 prevede protezioni contro cortocircuiti e sovracorrenti, che vengono attuate mediante il monitoraggio della corrente e della tensione di ciascun MOSFET attraverso un convertitore ADC (Analog-to-Digital Converter) multiplato. Un ingresso PWM può controllare la velocità del motore per ottenere il valore desiderato. L’ingresso “FR” consente di variare la direzione del motore in fase di avvio, mentre l’uscita “FG” fornisce informazioni sulla velocità del motore.

Figura 5 – Schema a blocchi funzionali del CI DRV10963, un circuito di pilotaggio per motori BLDC trifase sensorless a 5 V di TI (Fonte: TI)

Microchip propone una gamma completa di circuiti integrati per il pilotaggio del gate e di azionamenti per motori BLDC su chip singolo. Un esempio è rappresentato dal MCP8063, un driver per motori senza spazzole trifase sensorless che fornisce un azionamento sinusoidale espressamente ideato per applicazioni quali pompe e ventole di raffreddamento usate in campo automotive.

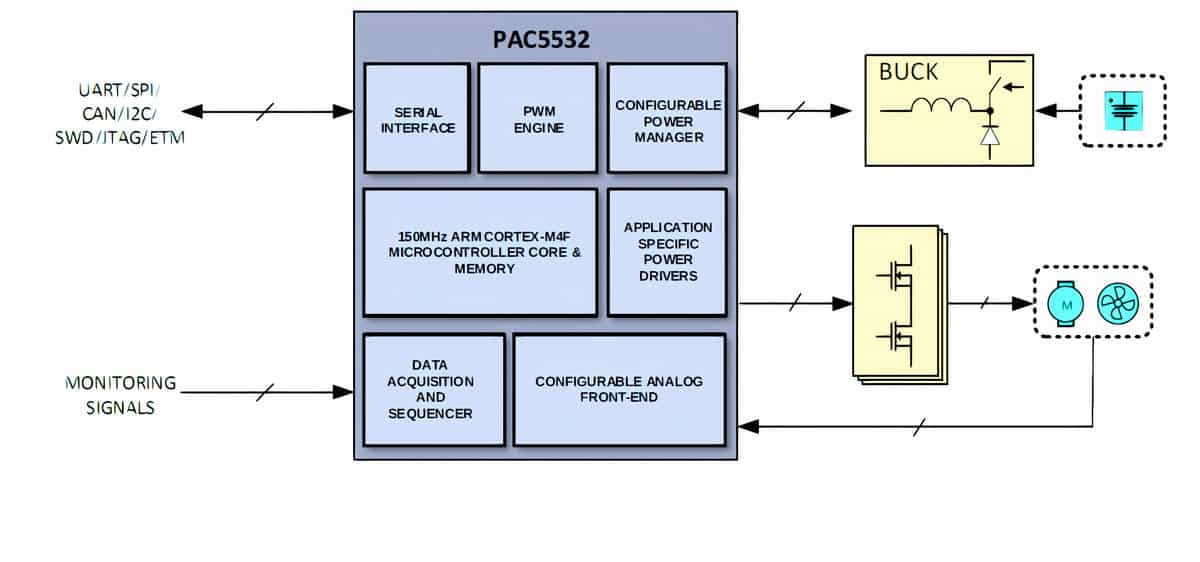

Il controllore per applicazioni di potenza PAC5532 di Qorvo è adatto per l’impiego in una varietà di applicazioni per il controllo motore ad alta velocità in ambito consumer, industriale e automotive: utensili alimentati a batteria, biciclette elettriche e veicoli elettrici leggeri ibridi sono alcuni esempi tipici di applicazione. Il PAC5532 è adatto per l’utilizzo in sistemi con tensioni comprese tra 48 e 120 VDC, e integra un core Arm Cortex-M4F a 32 bit che opera a 150 MHz con un gran numero di funzioni configurabili di azionamento e di gestione della potenza (Figura 6).

Figura 6 – Schema a blocchi applicativo semplificato del controllore PAC5532 di Qorvo in applicazioni di controllo motore alimentate a batteria (fonte: Qorvo)

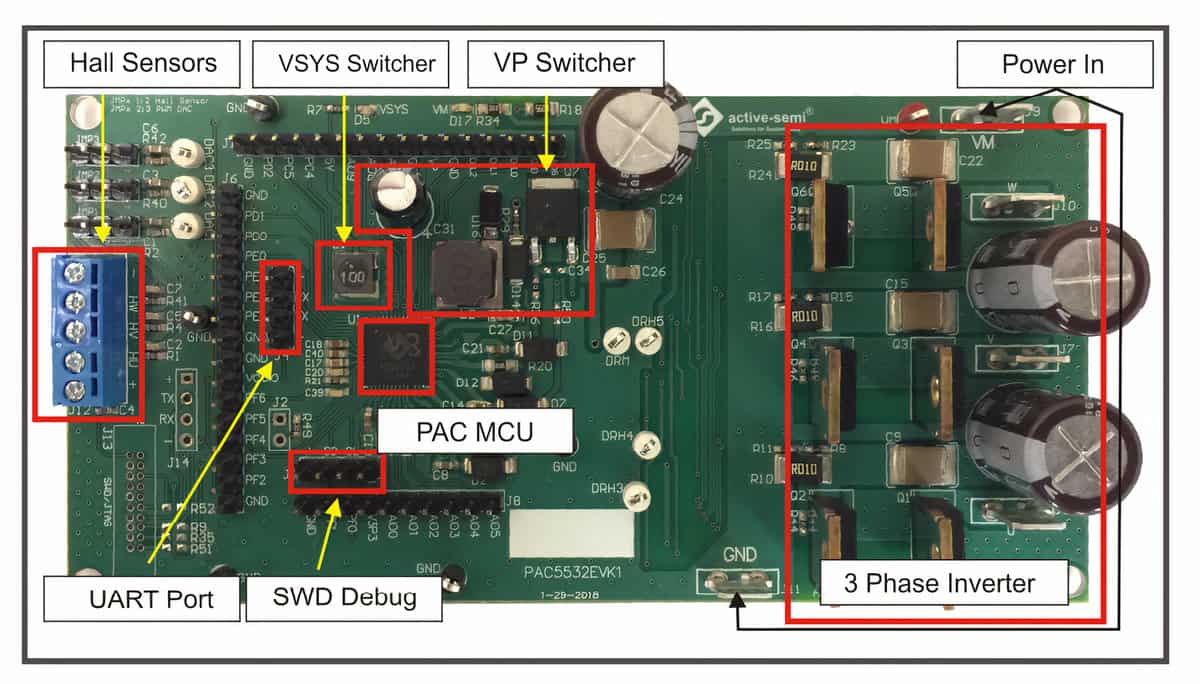

A complemento del controllore PAC5532, Qorvo propone il kit di valutazione PAC5532EVK1.

La figura 7 (Fonte: Qorvo) riporta i principali componenti del kit di valutazione, inclusi il controllore PAC5532 e i componenti dell’inverter trifase a semi-ponte. Un kit di sviluppo software basato su GUI può essere scaricato dal sito Web di Qorvo.

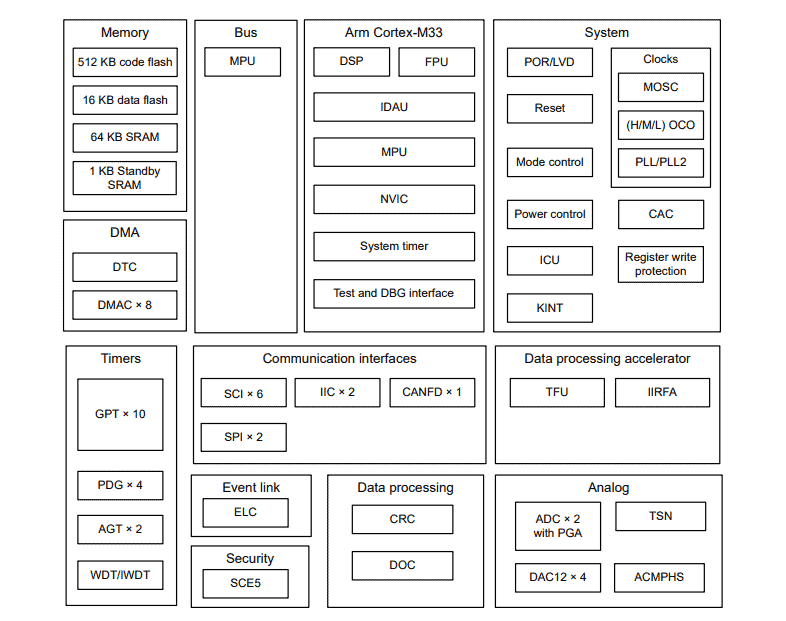

Un altro esempio di circuito integrato per il controllo motore è il microcontrollore RA6T2 di Renesas ad alte prestazioni. Basato sul core Arm Cortex-M33 operante a 240 MHz, questo circuito integrato include un acceleratore basato su hardware utilizzato per velocizzare l’esecuzione degli algoritmi di controllo complessi ed eseguire funzioni crittografiche di sicurezza. Una gamma completa di funzioni analogiche comprende un convertitore A/D (ADC) a 12 bit, un convertitore D/A (DAC) a 12 bit, amplificatori a guadagno programmabile e comparatori ad alta velocità (Figura 8).

Figura 8 – Schema a blocchi funzionali del circuito integrato per il controllo motore basato sul microcontrollore RA6T2 di Renesas (Fonte: Renesas)

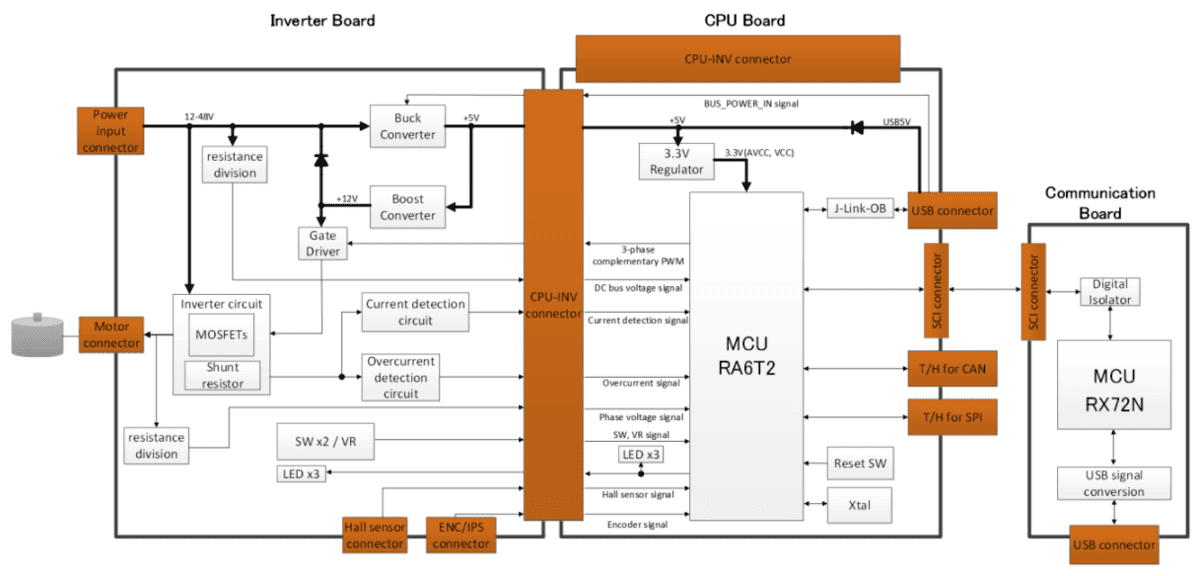

Il kit di valutazione MCK-RA6T2 di Renesas mette a disposizione un metodo pratico e conveniente per la prototipazione di un progetto di circuiti di pilotaggio per motori brushless. Il kit, formato da tre schede connesse, scheda inverter, scheda microcontrollore e scheda di comunicazione, prevede anche un piccolo motore CC senza spazzole e tutti i cavi necessari. L’architettura funzionale di MCK-Ra6T2 è riportata in figura 9.

Figura 9 – Schema a blocchi funzionali del kit MCK-RA6T2 di valutazione per motori senza spazzole di Renesas (Fonte: Renesas)

Avviare un progetto per il controllo di motori BLDC in tempi brevi

In questo articolo sono state esaminate le modalità di funzionamento dei motori senza spazzole, sono stati chiariti i motivi della loro ampia diffusione e sono stati illustrati alcuni esempi di casi d’uso. Le soluzioni basate su semiconduttori brevemente descritte nell’ultima parte dell’articolo si propongono come soluzioni convenienti, ben documentate e affidabili da utilizzare per iniziare a progettare una soluzione di controllo motori BLDC/PMSM.