L’IPC-TM-650 definisce l’inarcamento e la torsione come segue:

“Arco (Bow) (foglio, pannello o scheda stampata): La deviazione dalla planarità di una scheda caratterizzata da una curvatura approssimativamente cilindrica o sferica tale che, se il prodotto è rettangolare, i suoi quattro angoli sono sullo stesso piano”.

“Torsione (Twist): La deformazione di un foglio, di un pannello o di una scheda stampata rettangolare che si verifica parallelamente a una diagonale attraverso la sua superficie, in modo tale che uno degli angoli del foglio non si trovi nel piano che contiene gli altri tre angoli”.

Queste definizioni si applicano ai pannelli o ai singoli PCB; in questo articolo useremo come terminologia generica “PCB” per includere i pannelli.

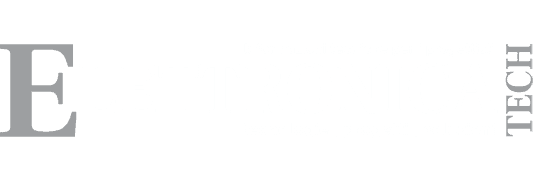

Arco e torsione rispetto a un piano di riferimento piatto.

Anche l’IPC stabilisce i criteri di accettabilità nel suo IPC-6012: “arco e torsione massimi dello 0,75% per le schede stampate che utilizzano componenti a montaggio superficiale e dell’1,5% per tutte le altre schede stampate”. Aggiunge che i “prodotti finali” devono essere valutati in “forma consegnata” (delivered form’), il che significa che le misurazioni per l’accettabilità vengono effettuate dopo che tutte le fasi di produzione e assemblaggio sono state completate. Per i casi più complicati, come per le schede di forma strana, l’IPC suggerisce AABUS: come concordato tra utente e fornitore.

Perché la planarità dei PCB è importante?

Durante la produzione, qualsiasi deviazione dalla perfetta planarità può introdurre disallineamenti durante il montaggio sulle macchine.

Durante l’assemblaggio dei componenti, la planarità del PCB è importante per un’accurata distribuzione della pasta saldante, per il trasporto automatico della scheda sulle apparecchiature di produzione e durante il montaggio dei componenti. È facile immaginare che qualsiasi distorsione, come un arco o una torsione del PCB, possa causare disallineamenti minimi, ma di grande impatto, quando si posizionano componenti minuscoli come gli 0402. Oppure, la scheda potrebbe incastrarsi in un nastro di trasporto, in un caricatore o in uno scaricatore e bloccare la linea di produzione.

Durante l’uso, l’arco e la torsione potrebbero rendere difficile o addirittura impossibile l’inserimento del PCB in un involucro o l’applicazione di elementi di fissaggio come le viti.

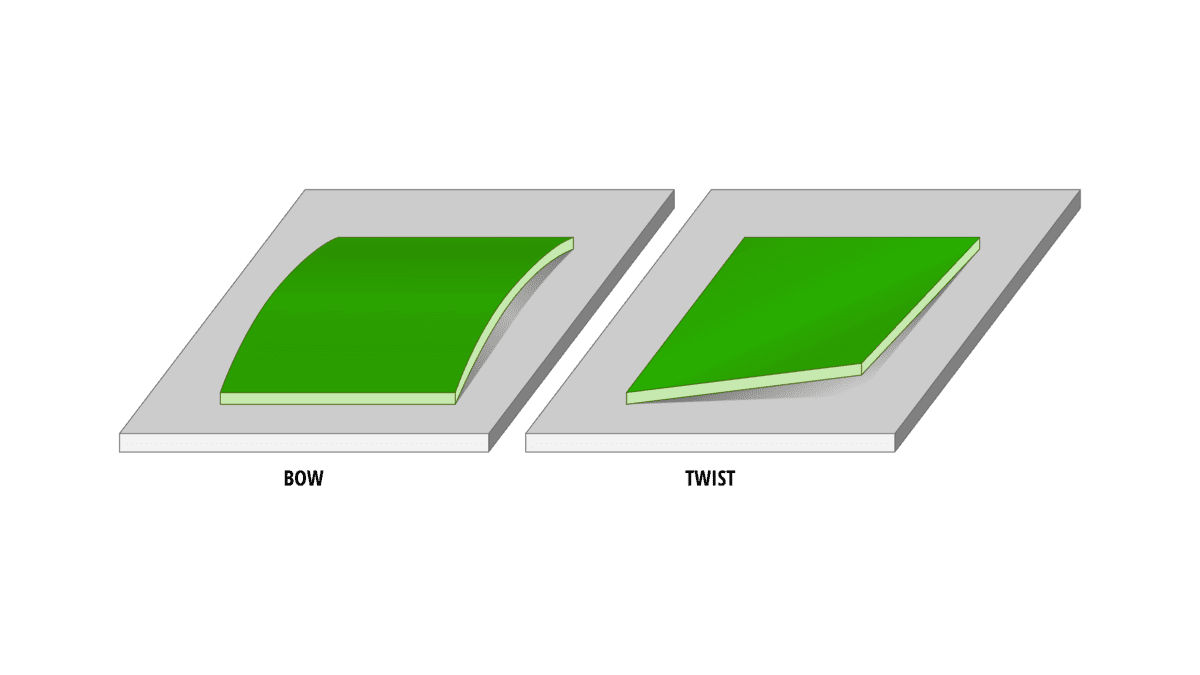

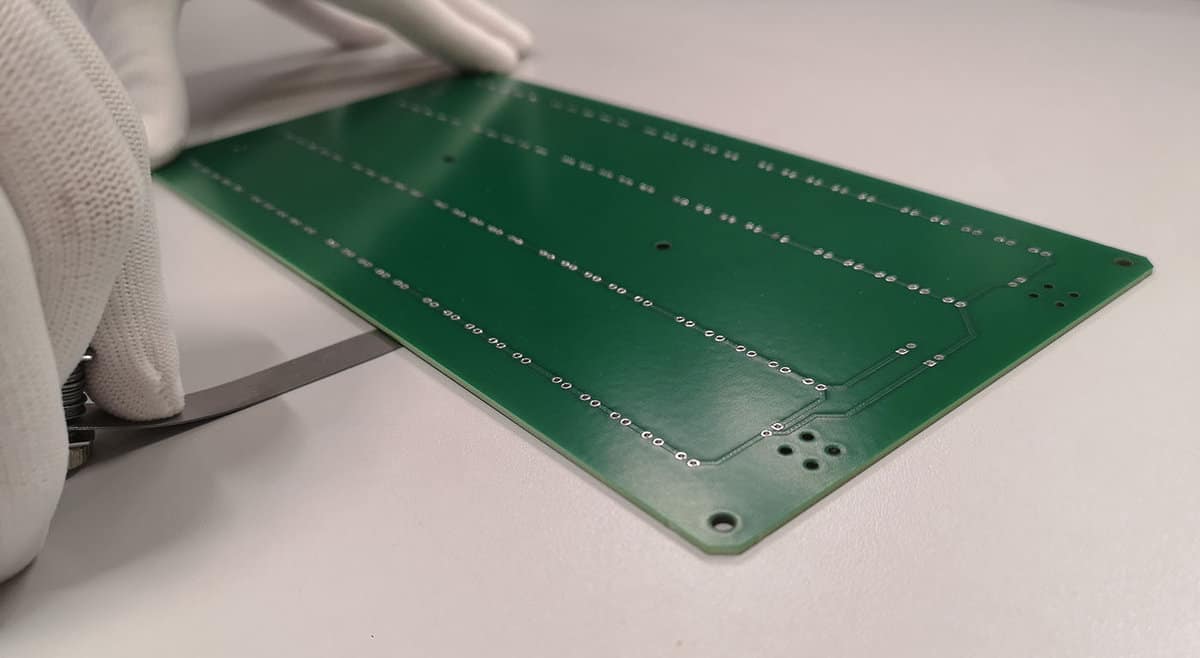

Misurazione dell’arco rispetto a un piano di riferimento piatto, utilizzando un calibro “passa / non passa” / perno; il calibro vero e proprio è di solito un pezzo di metallo di spessore preciso e noto. Il processo viene ripetuto per la larghezza con uno spessimetro di spessore/altezza RW.

Misurazione dell’arco e della torsione

La procedura e i calcoli riportati di seguito si basano su IPC-TM-650.

Per misurare l’arco è necessario calcolare la distanza massima consentita per la lunghezza (L) e la larghezza (W) del PCB da misurare:

RL = L x B / 100

RW = W x B / 100

Dove RL e RW sono le distanze massime di inarcamento per L e W, la lunghezza e la larghezza del PCB, e B è la percentuale massima di inarcamento consentita. Se, ad esempio, il nostro PCB ha una dimensione di 200×300 mm (L x W) e presenta componenti SMD (B=0,75%), avremo:

RL = 200 x 0.75 / 100 = 1.5 mm

RW = 300 x 0.75 / 100 = 2.25 mm

In questo caso, la distanza massima dal punto peggiore dell’arco al piano di riferimento del PCB deve essere inferiore a 1,5 o 2,25 mm lungo i bordi di lunghezza e larghezza, rispettivamente. Se poi vogliamo ottenere la percentuale di arco misurata, possiamo riorganizzare la formula. Supponiamo che la distanza dell’arco misurata per la lunghezza sia di 1,4 mm, quindi abbiamo

BL-MISURATO = RL-MISURATO / L * 100 = 1.4 / 200 * 100 = 0.7%

Misurazione dell’arco rispetto a un piano di riferimento piatto utilizzando un calibro “passa / non passa” / perno; il calibro vero e proprio è solitamente un pezzo di metallo con uno spessore preciso e noto.

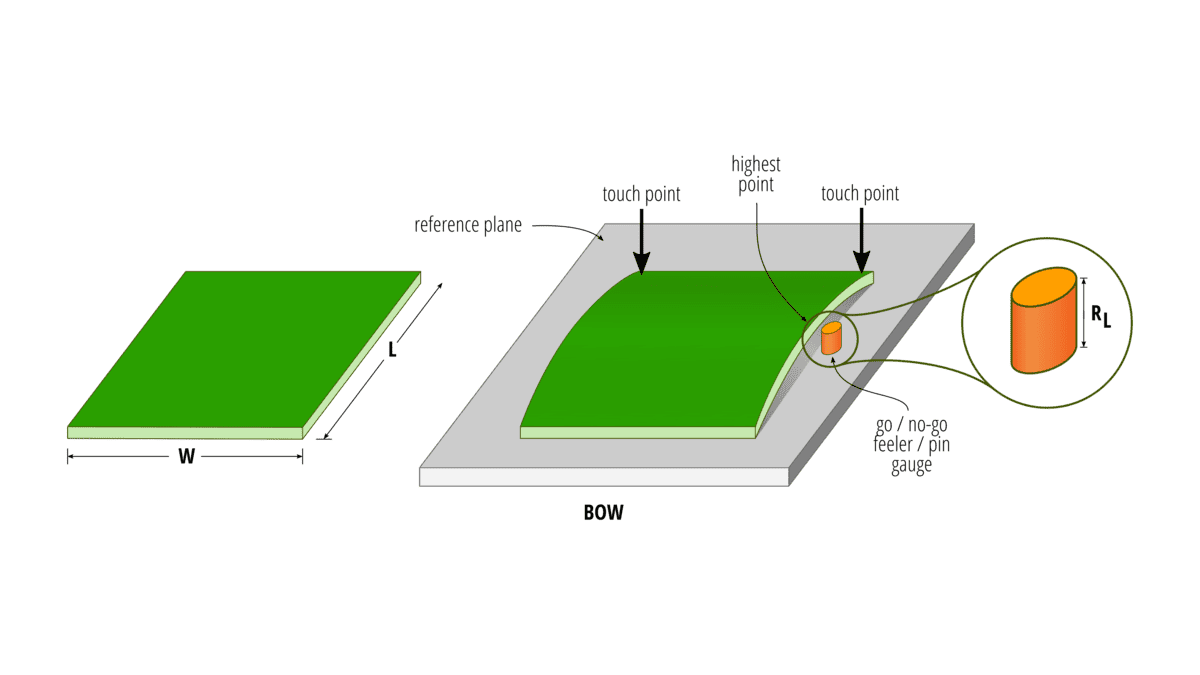

La misurazione della distanza massima di torsione è simile, ma in questo caso si utilizza la lunghezza diagonale:

R = 2 * D * T / 100

Dove D è la diagonale del PCB e T è la percentuale di torsione massima consentita. Il fattore 2 raddoppia la distanza consentita perché stiamo vincolando uno degli angoli.

Quindi, per gli stessi parametri utilizzati per calcolare l’arco, abbiamo:

R = 2 * sqrt(2002 + 3002) * 0,75 / 100 = 5,4 mm

Per ottenere la percentuale da una misura, si procede come segue:

TMISURATA = RMISURATA * 100 / 2 / D

Quindi per una torsione misurata di 4 mm otteniamo:

TMISURATA = 4 * 100 / 2 / sqrt(2002 + 3002) = 0.55%

Affinché questo metodo sia accurato, tre dei quattro angoli della scheda devono toccare il piano di riferimento con uno solo di essi fisicamente premuto. Se non è possibile ottenere questo risultato, l’IPC-TM-650 descrive un “metodo dell’arbitro” più complesso che può essere utilizzato.

Set di strumenti per la misurazione dello spessore.

Ridurre al minimo l’arco e la torsione dei PCB

La deformazione (warping) si verifica a causa di uno squilibrio o di un’asimmetria dei materiali quando lo stack viene riscaldato e raffreddato (durante il processo di pressatura, incisione, metalizzazione, mordenzatura, applicazione di soldermask, ecc.) Le cause principali di questo tipo di squilibrio sono due. In primo luogo, se la distribuzione del rame sulla scheda non è ben distribuita e, in secondo luogo, quando gli strati del PCB non sono simmetrici, in numero e spessore, sopra e sotto il centro orizzontale della scheda. In entrambi i casi, i materiali si restringono e si espandono a velocità diverse, causando deformazioni come archi e torsioni.

Per evitare questi problemi, distribuire il rame nel modo più uniforme possibile su tutti gli strati. In caso di dubbio, è sempre bene consultare il produttore di PCB per verificare se la distribuzione è adatta a una produzione robusta. Inoltre, a meno che non sia fondamentale per l’applicazione, è bene che gli strati siano sempre impilati in modo simmetrico, sia in termini di numero che di spessore (ad eccezione, ovviamente, delle schede monostrato).

Infine, anche i materiali e i processi utilizzati dal produttore sono fondamentali per ridurre al minimo la deformazione. Dovrebbero utilizzare materiali adatti al processo di produzione; per ogni realizzazione dovrebbero utilizzare materiali provenienti da un’unica fonte; utilizzare forni orizzontali e lasciare raffreddare le schede su una superficie orizzontale. I produttori dovrebbero anche essere in grado di “raddrizzare” correttamente le schede quando necessario (riscaldando e raffreddando lentamente i PCB sotto peso). Durante l’assemblaggio, i PCB devono essere asciutti e gli shock termici devono essere evitati utilizzando profili di saldatura adeguati.

Misurazione dell’arco su un PCB.

Arco e torsione in Eurocircuits

Per la misurazione di archi e torsioni seguiamo i metodi descritti sopra e ci atteniamo alle tolleranze accettabili definite nel documento IPC-TM-650.

Tutti gli stackup che offriamo sono simmetrici in tutti gli aspetti rispetto al centro orizzontale (ad eccezione degli stack monostrato intrinsecamente asimmetrici). Il tool di simulazione del plating (plating simulator https://www.eurocircuits.com/blog/plating-simulation-our-new-tool-for-pcb-designers/) disponibile nel nostro PCB Visualizer può mostrare la distribuzione del rame del PCB. Queste informazioni consentono al progettista di bilanciare la distribuzione del rame che può contribuire a ridurre i potenziali archi e torsioni. Infine, abbiamo sviluppato i nostri processi e le nostre procedure di produzione per ridurre il più possibile archi e torsioni.