di Radoslav Valchev, Ingegnere Capo presso Toshiba Electronics Europe GmbH

Algoritmi avanzati e hardware semplificato fondono complessità e semplicità

I motori elettrici si stanno diffondendo sempre più e subiscono progressi significativi, soprattutto per quanto riguarda i componenti magnetici e i formati. Tutto ciò, combinato con la riduzione delle dimensioni e i progressi tecnologici, ha consentito di ottenere maggiore efficienza, velocità più elevate, un rumore udibile ridotto e una risposta dinamica migliorata.

Tuttavia, il controllo dei motori BLDC può essere una sfida che richiede forme d’onda complesse e microcontrollori sofisticati, insieme a diverse competenze specifiche. Fortunatamente, è disponibile un’ampia gamma di soluzioni, che includono più piattaforme di sviluppo e tool di valutazione per semplificare il processo di valutazione/prototipazione ed eliminare i rischi dal processo di progettazione.

Le sfide legate all’azionamento dei motori BLDC

Il controllo dei motori BLDC richiede la conversione dell’alimentazione DC in un segnale trifase. In base allo schema di azionamento selezionato, potrebbe essere necessario anche un sensore di posizione. La velocità di rotazione del motore è definita dalla tensione e dalla frequenza della forma d’onda del convertitore, mentre la coppia del motore è proporzionale alla corrente. In genere, la frequenza di azionamento è dell’ordine delle decine di kilohertz, in modo da non essere udibile dall’uomo, ma non così alta da influire sull’efficienza.

I vari schemi di azionamento di un motore BLDC si riferiscono al tipo di forma d’onda. Quella trapezoidale è la più semplice, ed è prodotta eccitando due avvolgimenti con il terzo circuito aperto, per fornire una forza di rotazione in grado di muovere il rotore. Il pilotaggio ad onda quadra produrrà un certo ripple, causando vibrazioni e rumore, specialmente alle basse velocità.

Un azionamento sinusoidale (“commutazione sinusoidale”) eliminerà il ripple, ma renderà il sistema più complesso, necessitando di un microcontrollore per generare l’onda sinusoidale. Tale schema richiede, inoltre, maggiore precisione nel rilevamento della posizione.

Il controllo vettoriale o orientato al campo (FOC) è attualmente molto popolare, grazie al suo funzionamento costante nell’intero intervallo di velocità, della sua velocità di accelerazione/decelerazione e della disponibilità al 100% della coppia a velocità zero. Lo schema FOC può utilizzare sensori di posizione, ma sono ugualmente disponibili tecniche sensorless.

L’azionamento FOC richiede l’esecuzione costante di complessi calcoli matematici, il che significa che anche i controllori FOC più semplici richiedono un modulatore di larghezza di impulso (PWM), il controllo PI basato su software, un ADC e un processore con capacità vettoriale.

Azionamento rapido del motore BLDC

Con i motori BLDC che diventano sempre più diffusi, si è ampliata anche la disponibilità di schede Click board per semplificare l’integrazione di sensori, memorie e controllori di ingresso. Una delle aziende leader in questo settore è MikroElektronika (MIKROE), un produttore Serbo di software e tool integrati a livello di sistema. Basato sulla collaudata interfaccia mikroBUS dell’azienda, il modulo ‘Clicker 4’ di MIKROE ha lo scopo di fornire un controllo versatile e a basso costo dei motori BLDC.

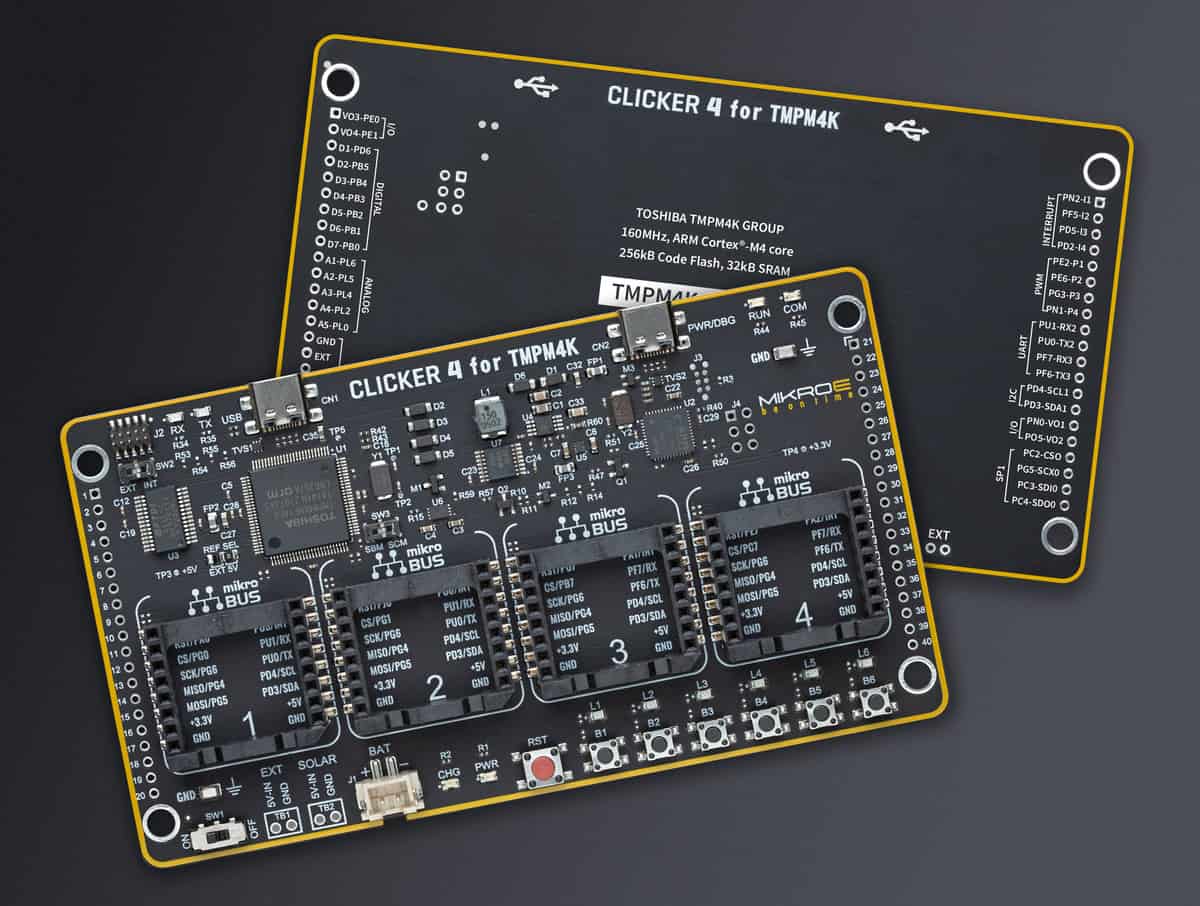

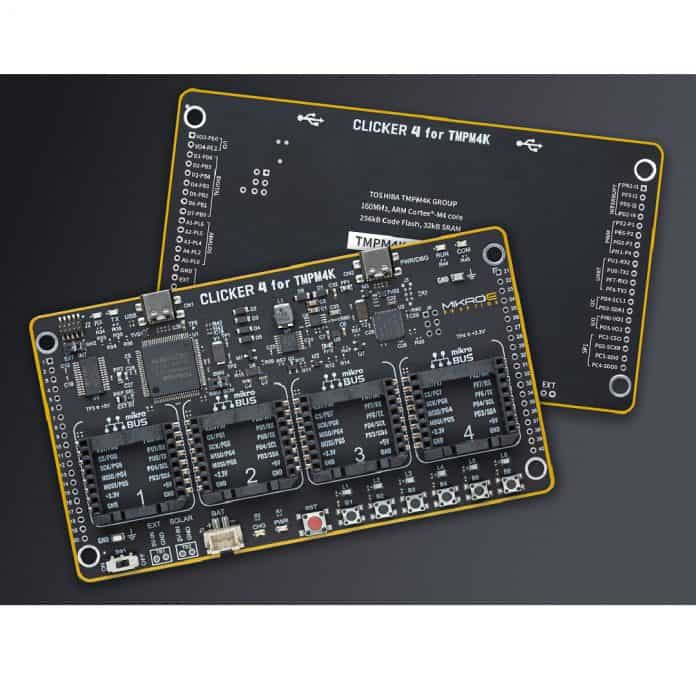

Figura 1: La scheda di valutazione Clicker 4 per microcontrollori TMPM4K

La scheda Clicker 4 è basata sull’unità microcontrollore (MCU) TMPM4KNFYAFG di Toshiba, la quale dispone di un core Arm Cortex -M4 a 32 bit. La MCU dedicata include quattro periferiche apposite che forniscono un supporto pressoché di tipo “imposta e dimentica” per il controllo del motore vettoriale basato su sensore e sensorless.

L’Advanced Vector Engine Plus (A-VE+) è un acceleratore a controllo vettoriale in grado di effettuare la trasformazione di assi e coordinate, eseguire la modulazione vettoriale nello spazio e fornire controllori hardware con funzione proporzionale-integrale (PI). Una volta configurata, l’unità A-VE+ eseguirà il controllo vettoriale del motore (FOC) pressoché senza alcun altro ingresso, e ciò è possibile grazie all’elevato livello di integrazione con le altre tre periferiche chiave.

Un controllo motore programmabile avanzato (A-PMD) offre una serie innovativa di modulazioni a impulsi che semplificano il controllo e rendono più lasca la configurazione dei tempi morti. L’inclusione di una serie di opzioni di rilevamento di funzioni anomale e di un ingresso per la misura delle sovratensioni migliorano la sicurezza a livello di sistema.

Il circuito di ingresso dell’encoder avanzato (A-ENC32) supporta gli encoder sia di tipo Hall che incrementali per sei modalità di funzionamento in applicazioni controllate da sensori.

Il convertitore analogico-digitale (ADC) a 12 bit supporta il monitoraggio di corrente e tensione, e si attiva autonomamente a partire dai segnali del modulo A-PMD.

L’avanzato microcontrollore TMPM4KNFYAFG di Toshiba include funzionalità e risorse complete come la memoria flash di codice da 256 kB, la flash dati da 32 kB e la SRAM da 24 kB. È importante sottolineare che, per le applicazioni automotive, è disponibile la funzione di auto-diagnostica, che è conforme agli standard di sicurezza funzionale come IEC 60730 classe B.

Il debug del modulo Clicker 4 può essere eseguito a bordo tramite un’interfaccia CMSIS-DAP standard, mentre un’interfaccia JTAG/SWD ne consente l’utilizzo con un debugger esterno. Inoltre, un’interfaccia di porta seriale USB fornisce un ingresso per il download dei dati di controllo o per la configurazione, e consente al sistema di ricavare informazioni utili, come la diagnostica, lo stato, le notifiche, i registri errori e altro ancora. La soluzione incorpora diversi pulsanti e indicatori LED e una coppia di connettori a 20 pin che rende più accessibili le funzioni MCU consentendo una semplice espansione e/o monitoraggio del sistema.

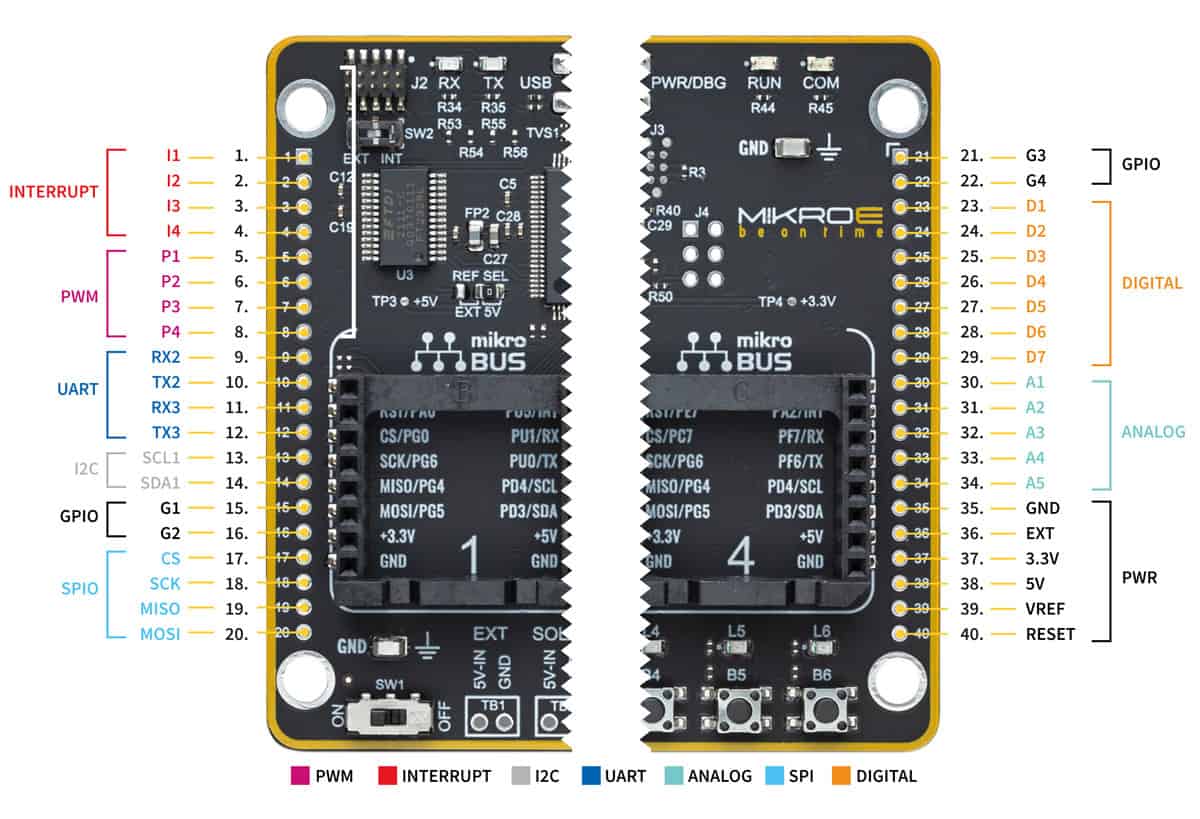

Figura 2: I pin della MCU facilmente accessibili consentono l’espansione del sistema

Il mikroBUS di MIKROE standardizza la piedinatura per molteplici funzioni, tra cui le interfacce analogiche, SPI, UART, I2C, un segnale di reset, l’interrupt, l’unità PWM e di alimentazione, fornendo l’accesso a oltre 400 schede che supportano lo standard. Le risorse aggiuntive includono più di 1300 schede Click, le quali incorporano funzionalità come gli ingressi sensori, la connettività wireless, gli encoder rotativi e la memoria esterna.

Sviluppo rapido e debug del firmware

Il kit di sviluppo MCU Motor Studio di Toshiba supporta la scheda Clicker 4 con soluzioni firmware per la commutazione sinusoidale e il controllo vettoriale orientato per diversi tipi di motore, inclusi quelli di tipo BLDC. Utilizzando l’interfaccia UART/USB ad alta velocità della scheda Clicker 4, il tool PC di Toshiba per il controllo dei motori consente di configurare i parametri e fornisce, inoltre, il controllo dell’azionamento, l’acquisizione dati in tempo reale e la diagnostica.

Sono disponibili in totale tre schemi di controllo: di velocità, di coppia e della posizione precisa, tutti eseguibili con o senza sensori. In ogni modalità operativa un parametro primario è controllato regolando gli altri. Il rilevamento della corrente può essere a singolo o triplo shunt e, se utilizzato in combinazione con la modalità di controllo della posizione, consente di ottenere prestazioni migliori rispetto a un sensore a effetto Hall; infatti, le prestazioni possono essere vicine a quelle di un encoder ad alta precisione.

Sono disponibili diverse funzioni che ne semplificano la conversione su altri hardware M4K o MCU. Un rilevatore Zero Current Point, essenziale per l’algoritmo di controllo, calibra l’ADC senza alcuna corrente applicata al motore, mentre la funzione Stop Control offre vari schemi di frenata controllati da MOSFET.

La sicurezza è importante in tutte le applicazioni dei motori e la soluzione integra molteplici meccanismi di protezione dai guasti, tra cui il rilevamento di sovracorrente, sovratensione, sottotensione, sovratemperatura e disconnessione del motore.

Durante il debug, non è possibile interrompere il funzionamento del firmware per esaminare lo stato dei registri e della memoria. Tuttavia, è disponibile una funzione basata su software, simile a quella di un oscilloscopio a memoria digitale (DSO), che consente di osservare il funzionamento interno dell’algoritmo di controllo, ed è possibile monitorare i dati del sensore (velocità di riferimento ed effettiva, coppia e corrente) attraverso il tool PC Motor Control. I dati vengono prodotti in uscita tramite l’UART, e il “software DSO” è in grado di osservare i registri interni, cosa che un dispositivo hardware tradizionale non può fare.

Azionamento, configurazione e controllo dei motori

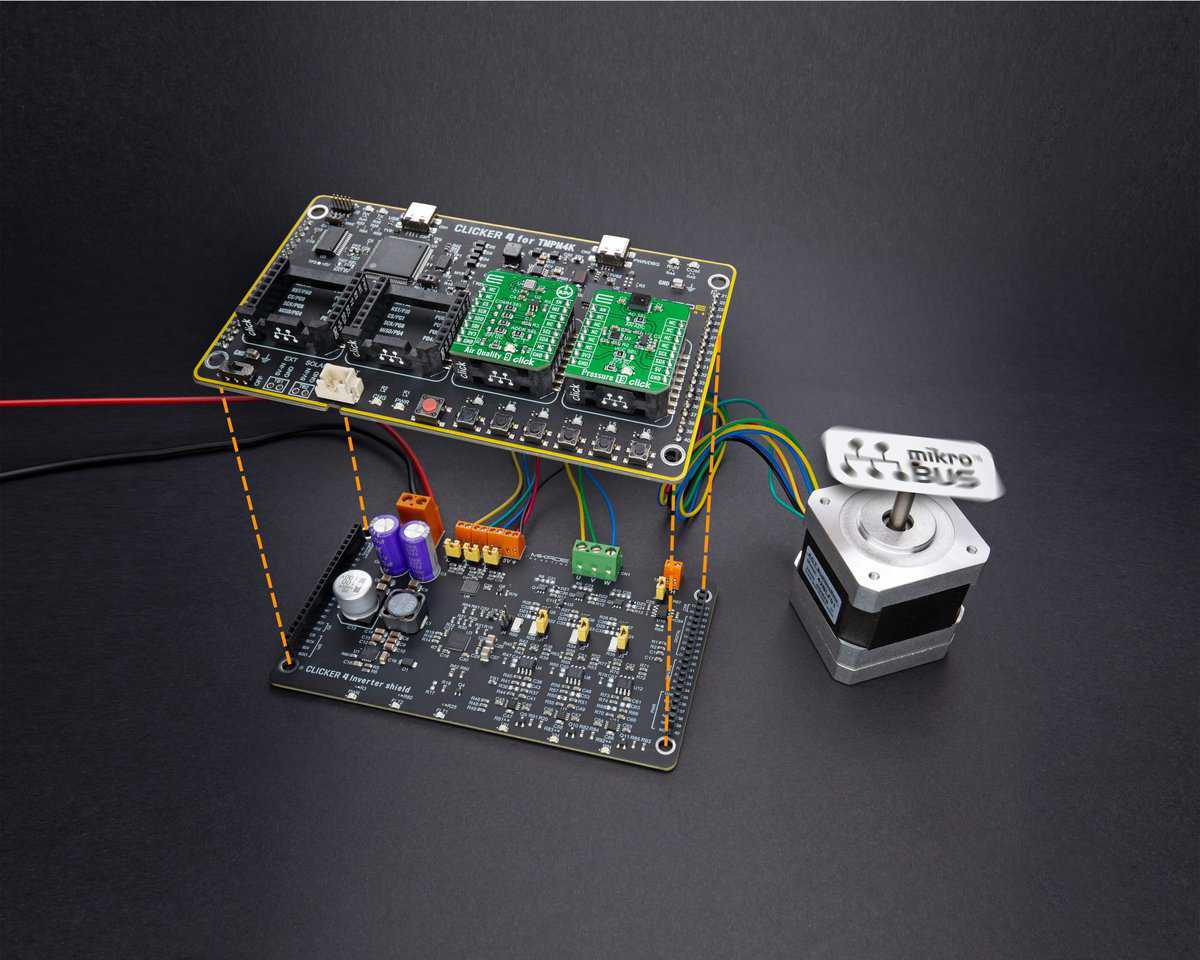

Clicker 4 Inverter Shield è un inverter trifase basato su un gate driver da 60 V e su un MOSFET SSM6K819R di Toshiba a bassa RDS(ON) che si interfaccia a qualsiasi motore e sensore. La scheda include un sensore di temperatura con uscita analogica e un’interfaccia encoder incrementale, oltre a un ricetrasmettitore CAN. La configurazione rapida delle funzioni è resa possibile dalla presenza di ponticelli semplici.

Figura 3: Lo schermo dell’inverter è progettato per essere utilizzato insieme alla scheda Clicker 4

Il Tool PC Motor Control consente di abbinare il firmware e il motore, compilare e scaricare il firmware nella MCU, e in seguito definire le caratteristiche del motore tramite un’interfaccia GUI. La GUI viene utilizzata anche per configurare il controllore PI e la frequenza del blocco PWM, mentre le impostazioni come shunt e tempo morto sono configurate direttamente nel firmware. Le impostazioni della GUI possono essere caricate in tempo reale sulla scheda Clicker 4 e, una volta eseguito il debug, possono essere esportate come nuovo file di intestazione utilizzando il tool PC.

Figura 4: L’interfaccia GUI offre risorse intuitive di configurazione e monitoraggio

Riepilogo

Agli sviluppatori viene costantemente richiesto di trovare modi per fornire soluzioni più piccole ed efficienti, e ciò li porta a cercare tool in grado di semplificare lo sviluppo e ridurre i rischi di progettazione. La combinazione della scheda Clicker 4 e del modulo Inverter Shield fornisce un mezzo facile all’uso e a basso costo per sviluppare soluzioni basate sulla famiglia di MCU M4K di Toshiba.

Molto interessante per aspetti tecnici futuri

ottimo!