Questo articolo fornisce una panoramica degli standard wireless e valuta l’idoneità di Bluetooth Low Energy (BLE), SmartMesh (6LoWPAN su IEEE 802.15.4e) e Thread/Zigbee (6LoWPAN su IEEE 802.15.4) per l’uso in ambienti industriali critici per la radiofrequenza. Vengono fornite metriche comparative, tra cui il consumo energetico, l’affidabilità, la sicurezza e il costo totale di gestione. La sincronizzazione temporale di SmartMesh comporta un basso consumo energetico, mentre il channel hopping caratteristici dello SmartMesh e del BLE garantisce una maggiore affidabilità. Un caso di studio per SmartMesh giunge alla conclusione che l’affidabilità è del 99,999996%. Vengono, quindi, presentati i sensori wireless BLE e SmartMesh di Analog Devices per il monitoraggio della condizione, compreso un nuovo sensore wireless con intelligenza artificiale (AI) integrata, che aumenta la durata di vita della batteria per i nodi sensoriali con risorse limitate.

Introduzione

Il mercato dei sensori intelligenti per i sistemi a motore dovrebbe più che raddoppiare in termini di volume di vendite tra il 2022 e il 2024 (con una crescita di 906 milioni di dollari). Nell’ambito dei sensori smart, i dispositivi wireless e portatili dovrebbero rappresentare i principali fattori di crescita. Il monitoraggio delle macchine industriali mediante sensori ambientali wireless (temperatura, vibrazione) ha un obiettivo chiaro: rilevare quando l’apparecchiatura monitorata si discosta da un funzionamento ottimale.

Per le applicazioni dei sensori wireless industriali, i requisiti più importanti sono il basso consumo energetico, l’affidabilità e la sicurezza. Altri requisiti includono un basso costo totale di gestione (gateway e manutenzione minimi), comunicazioni a corto raggio e un protocollo in grado di formare una rete mesh per gli ambienti di fabbrica che hanno molti ostacoli metallici (le reti mesh aiutano a mitigare le possibili schermature e riflessioni del percorso di segnale).

Applicazioni industriali e requisiti degli standard wireless

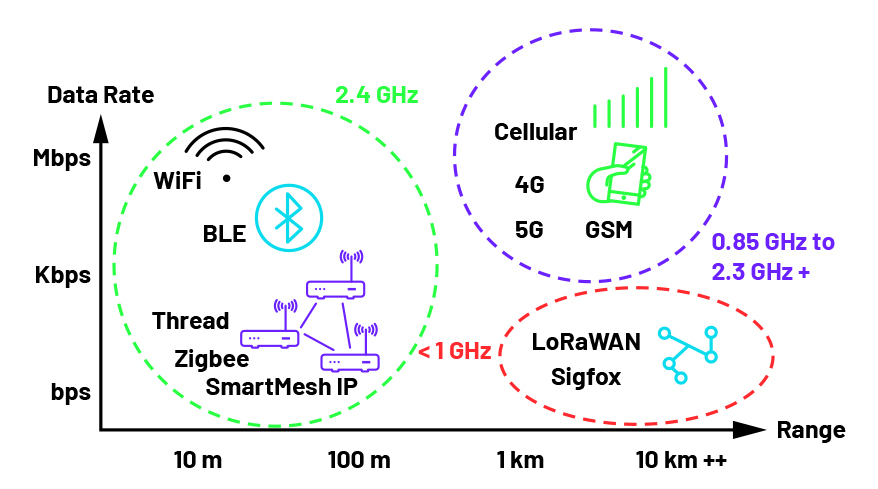

La Figura 1 fornisce una panoramica degli standard wireless e la Tabella 1 classifica gli standard wireless selezionati in base ai più importanti requisiti industriali. È chiaro che BLE e SmartMesh (6LoWPAN su IEEE 802.15.4e) offrono la migliore combinazione di basso consumo energetico, affidabilità e sicurezza per le applicazioni industriali. Thread e Zigbee offrono implementazioni mesh sicure e a basso consumo energetico, ma sono meno affidabili.

Figura 1. Studio sugli standard wireless.

Tabella 1. Mappatura degli standard wireless sui requisiti dell’applicazione industriale.

La Tabella 2 fornisce maggiori dettagli sugli standard Zigbee/Thread, SmartMesh e BLE mesh. SmartMesh include un protocollo TSCH (Time Synchronized Channel Hopping), in cui tutti i nodi di una rete sono sincronizzati e la comunicazione è gestita da una pianificazione. La sincronizzazione temporale comporta un basso consumo energetico e il channel hopping garantisce un’affidabilità elevata. Anche lo standard BLE include il channel hopping, ma presenta alcune limitazioni rispetto a SmartMesh, tra cui i nodi di routing alimentati via cavo (aumento del costo e della potenza del sistema) e il TSCH non è supportato. Come già detto, Zigbee/Thread sono peggiori in termini di affidabilità e non offrono molti vantaggi rispetto a BLE.

Tabella 2. Principali standard wireless e relative prestazioni per applicazioni industriali

|

Questo articolo è incentrato su SmartMesh e BLE mesh, come standard wireless più adatti per i sensori di monitoraggio della condizione industriale.

Sensori wireless di Analog Devices per il monitoraggio della condizione

La Tabella 3 fornisce una panoramica della Voyager 3 Wireless Vibration Monitoring Platform di Analog Devices e dei sensori wireless di prossima generazione per il monitoraggio della condizione. Voyager 3 utilizza un modulo SmartMesh (LTP5901-IPC). Un sensore di vibrazione con AI integrata (ancora in fase di sviluppo) usa un microcontrollore BLE (MAX32666). Entrambi i sensori includono rilevatori di temperatura e dello stato di salute (State Of Health, SOH) della batteria. I sensori di Voyager 3 e della versione AI utilizzano accelerometri ADI MEMS (ADXL356, ADXL359) per misurare l’ampiezza e la frequenza della vibrazione delle apparecchiature industriali. L’aumento delle ampiezze e delle frequenze della vibrazione viene identificato mediante gli spettri FFT, che possono indicare guasti come lo sbilanciamento del motore, il disallineamento e i danni ai cuscinetti.

Tabella 3. Prototipi di sensori industriali wireless di ADI

| Parametro | Voyager 3 | Sensore di prossima generazione |

| Standard wireless | SmartMesh | BLE |

| Edge AI ultra low power | No | Sì |

| Sensore di temperatura | Sì | Sì |

| Accelerometro MEMS | Sì (triassiale 1 kHz) | Sì (triassiale 8 kHz) |

| Monitoraggio SOH della batteria | Sì | Sì |

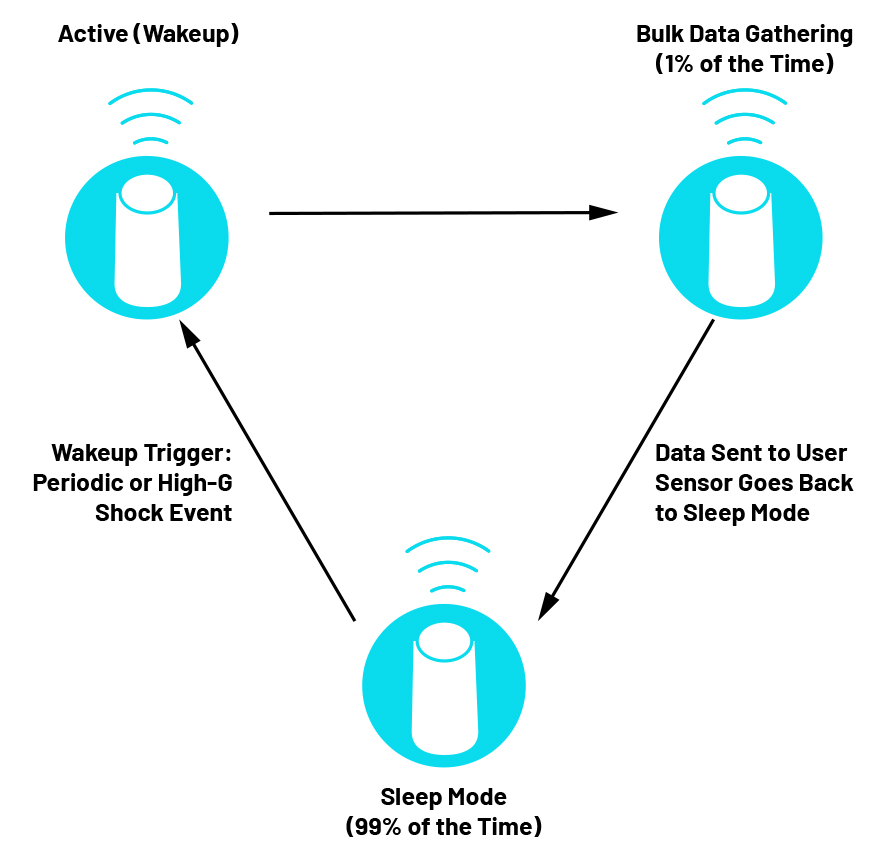

La Figura 2 fornisce una panoramica del funzionamento tipico di Voyager 3 e dei sensori di vibrazione con AI integrata. Come per molti sensori industriali, il duty cycle è dell’1%; per la maggior parte del tempo il sensore è in modalità low power. Il sensore si sveglia periodicamente per la raccolta dati in blocco (o in caso di shock con vibrazione ad ampiezza elevata), oppure per inviare all’utente un aggiornamento di stato. In genere, l’utente riceve una notifica con un flag che indica che la macchina monitorata è in buona salute e gli viene data la possibilità di raccogliere altri dati.

Basso Consumo Energetico

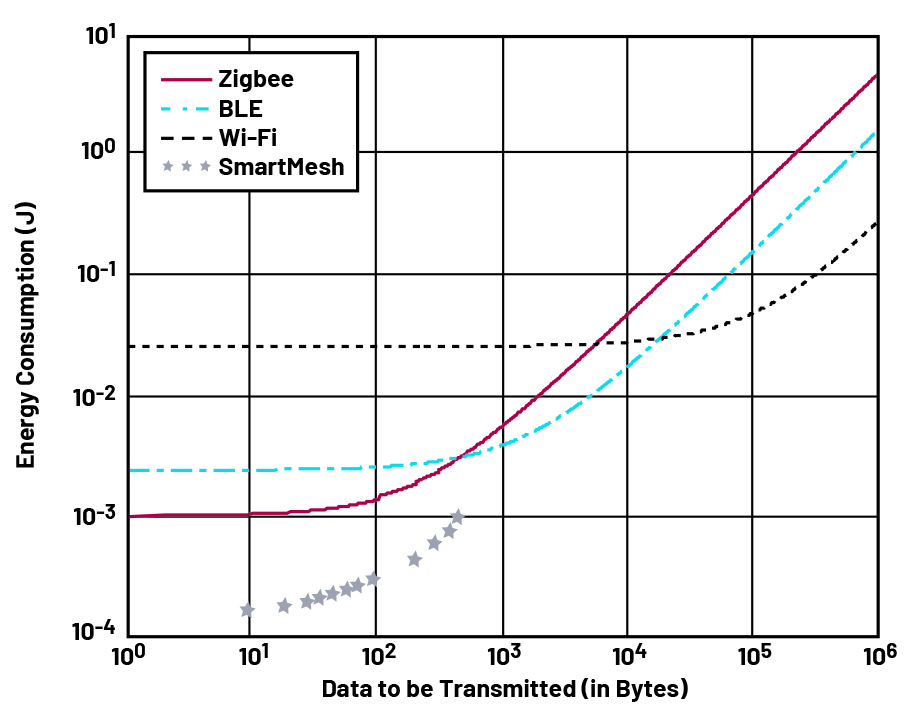

I sensori descritti nella Tabella 3 funzionano con un duty cycle dell’1%, con un payload massimo di 90 byte per Voyager 3 e un payload massimo di 510 byte per la versione AI. La Figura 4 (adattata da Shahzad e Oelmann) mostra che per 500-1000 byte, BLE consuma meno energia rispetto a Zigbee e Wi-Fi. BLE si adatta quindi bene nel caso di intelligenza artificiale. SmartMesh offre un consumo energetico bassissimo, soprattutto per payload di 90 byte o meno (come quelli utilizzati nel sensore Voyager 3). Il consumo di energia di SmartMesh è stimato utilizzando lo strumento SmartMesh Power and Performance Estimator. L’accuratezza dello strumento di stima della potenza SmartMesh è stata verificata sperimentalmente, con valori compresi tra l’87% e il 99% a seconda che il sensore sia un nodo di routing o di “leaf”.

Figura 2. Funzionamento tipico di un sensore wireless industriale.

Sicurezza

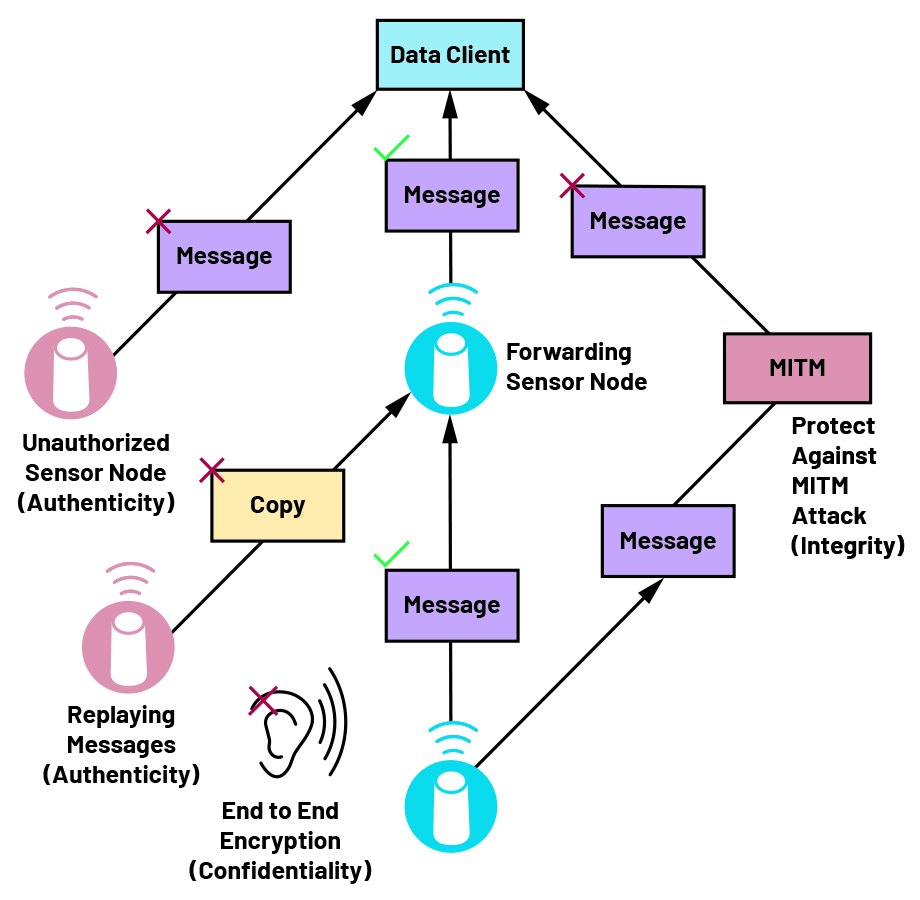

Le reti IP SmartMesh hanno diversi livelli di sicurezza, che possono essere classificati come riservatezza, integrità e autenticità. Una sintesi della sicurezza di SmartMesh è riportata nella Figura 3. La riservatezza è ottenuta con la crittografia AES-128-bit end-to-end, anche se ci sono più nodi mesh nella rete. I dati trasmessi sono protetti da codici di autenticazione dei messaggi (Message Integrity Check, MIC) per garantire che non siano stati manomessi. Questo protegge dagli attacchi MITM (Man In The Middle), come illustrato nella Figura 3. Sono possibili più livelli di autenticazione dei dispositivi, il che impedisce l’aggiunta di sensori non autorizzati al sistema.

Figura 3. Implementazione della sicurezza per le reti BLE e SmartMesh.

I dispositivi che funzionano con le versioni 4.0 e 4.1 dello standard BLE sono vulnerabili dal punto di vista della sicurezza; tuttavia, le versioni 4.2 e successive includono un livello di sicurezza migliorato (come descritto nella Figura 3). Il MAX32666 di ADI è conforme allo standard BLE 5.0. Questa versione introduce lo scambio di chiavi P-256 Elliptic Curve Diffie-Hellman per il pairing. In questo protocollo, le chiavi pubbliche dei due dispositivi vengono utilizzate per stabilire un segreto condiviso tra i due dispositivi, chiamato chiave a lungo termine (Long-Term Key, LTK). Questo segreto condiviso viene utilizzato per l’autenticazione e la generazione di chiavi per crittografare tutte le comunicazioni, proteggendo dagli attacchi MITM.

Figura 4. Dati trasmessi (PHY del transceiver radio) e consumo energetico (adattato da Shahzad e Oelmann).

Oltre al consumo di potenza della trasmissione radio, è necessario considerare il budget di potenza totale del sistema e il costo totale di gestione. Come descritto nella Tabella 2, BLE e Zigbee funzionano entrambi con un singolo gateway. Tuttavia, entrambi richiedono l’alimentazione di linea per i nodi di routing. Questo aumenta il budget di potenza e il costo totale di gestione del sistema. Al contrario, i nodi di routing SmartMesh richiedono in media solo 50 µA di corrente e un’intera rete può funzionare con un solo gateway. SmartMesh è chiaramente un’implementazione più efficiente, dal punto di vista energetico.

Affidabilità e Robustezza

Come accennato in precedenza, SmartMesh utilizza TSCH, che ha le seguenti caratteristiche:

- Tutti i nodi di una rete sono sincronizzati.

- La comunicazione è orchestrata da un programma di comunicazione.

- La sincronizzazione temporale comporta un basso consumo energetico.

- Il channel hopping garantisce un’elevata affidabilità.

- La natura programmata della comunicazione comporta un alto livello di determinismo.

La precisione di sincronizzazione è inferiore a 15 µs sull’intera rete. Questo livello di sincronizzazione estremamente elevato si traduce in un consumo energetico ridottissimo. In media 50 µA di corrente assorbita e 1,4 µA in più del 99% del tempo.

La tabella 4 illustra alcune sfide applicative principali e il modo in cui SmartMesh e BLE mesh le affrontano.

Tabella 4. Sfide principali delle reti wireless nelle applicazioni industriali e prestazioni di BLE/SmartMesh

| Sfida | Problema | SmartMesh | Bluetooth Mesh |

| Comunicazioni robuste in reti densamente strutturate | I nodi interferiscono tra loro, rallentando la rete | Un’allocazione efficiente dei canali elimina le collisioni | Si affida alle collisioni che rallentano la rete |

|

Lunga durata della batteria quando i sensori sono montati in posizioni schermate |

Richiede connessioni a bordo rete ad alta efficienza energetica per soddisfare le specifiche di durata della vita della batteria | I nodi di routing alimentati a batteria stabiliscono una connessione a distanza ravvicinata con i nodi a bordo rete. | I nodi di routing alimentati dalla linea stabiliscono

connessioni a distanza ravvicinata con i nodi a bordo rete |

|

Connessioni affidabili in ambienti industriali dinamici |

Il movimento delle apparecchiature o l’apertura/chiusura delle porte causano riflessioni in molteplici path |

Utilizza il channel hopping per evitare le cadute di ricezione |

Utilizza il channel hopping per evitare le cadute di ricezione |

|

Comunicazioni affidabili in bande radio congestionate |

Le interferenze limitano la larghezza di banda del traffico di dati sulla rete |

Il channel hopping per evitare le interferenze e l’allocazione efficiente della larghezza di banda mantengono il traffico |

Progettato per reti di piccole dimensioni, soffre di intasamento di rete. |

SmartMesh si comporta meglio nelle reti ad alta densità con un gran numero di nodi. Sia BLE che SmartMesh si comportano bene in ambienti industriali dinamici.

L’affidabilità di SmartMesh è stata testata nella fabbrica di wafer di ADI. Si tratta di un ambiente critico per la radiofrequenza, con forte presenza di metallo e cemento. Sono stati distribuiti trentadue nodi sensore wireless in una rete mesh, con quattro hop tra il nodo sensore più lontano e il gateway. Da ogni nodo sensore sono stati inviati quattro pacchetti di dati ogni 30 secondi. In un periodo di 83 giorni, dai sensori sono stati inviati 26.137.382 pacchetti, con 26.137.381 pacchetti ricevuti, con un’affidabilità del 99,999996%.

L’Intelligenza Artificiale a Bordo Rete

Il sensore wireless di prossima generazione include il microcontrollore MAX78000 con acceleratore hardware AI. Quest’ultimo minimizza la movimentazione dei dati e sfrutta il parallelismo per un uso dell’energia e un throughput ottimali.

I sensori industriali wireless attualmente disponibili sul mercato funzionano in genere con duty cycle molto bassi. L’utente imposta la durata dello sleep del sensore, il quale successivamente si sveglia e misura la temperatura e la vibrazione, inviando poi i dati via radio all’aggregatore dati dell’utente. I sensori disponibili in commercio hanno in genere una durata della batteria di 5 anni, basata su un’acquisizione di dati ogni 24 ore oppure su un’acquisizione di dati ogni 4 ore. Il sensore di prossima generazione funzionerà in modo simile, ma sfrutterà il rilevamento delle anomalie basato su AI a bordo rete per limitare l’uso della radio. Quando il sensore si sveglia e misura i dati, questi vengono inviati all’utente solo se viene rilevata un’anomalia nella vibrazione. In questo modo la durata della batteria può essere aumentata di almeno il 20%.

Per l’addestramento del modello AI, il sensore raccoglie dati di funzionamento regolare dalla macchina, che vengono poi inviati via etere all’utente per lo sviluppo del modello stesso. Utilizzando gli strumenti MAX78000, il modello di intelligenza artificiale viene sintetizzato in codice C, quindi inviato al sensore wireless e inserito in memoria. Quando il codice viene distribuito, il sensore wireless si sveglia a intervalli predefiniti, oppure in caso di shock con valore G elevato. I dati vengono raccolti e viene elaborata una FFT.

Dalla FFT, il MAX78000 effettua un’inferenza basata su questi dati. Se non viene rilevata alcuna anomalia, il sensore torna a riposo. Se invece viene rilevata, l’utente riceve un avviso e ha la possibilità di richiedere la FFT o i dati grezzi relativi all’anomalia misurata nel dominio del tempo. Questi dati possono essere utilizzati per la classificazione dei guasti.

Conclusione

Questo articolo ha fornito una panoramica degli standard wireless e ha valutato l’idoneità di BLE, SmartMesh (6LoWPAN su IEEE 802.15.4e) e Thread/Zigbee (IEEE 802.15.4) per l’uso in ambienti industriali critici per la radiofrequenza. SmartMesh ha un’affidabilità superiore e un funzionamento a consumo ridotto rispetto a BLE e Thread/Zigbee. Per le reti che richiedono una trasmissione di dati da 500 a 1000 byte, BLE può funzionare in modo più affidabile e a potenza inferiore rispetto a Zigbee e Thread. I microcontrollori con acceleratori hardware AI incorporati consentono di migliorare il processo decisionale e di prolungare la durata della batteria dei nodi sensori wireless.

di Richard Anslow, Senior Manager, Analog Devices

Per informazioni clicca qui