I settori automotive e dell’automazione industriale hanno acquisito un elemento in comune: la rapida digitalizzazione resa possibile dalla disponibilità di silicio ad alte prestazioni. L’intelligenza artificiale (IA) e l’apprendimento automatico (ML) vengono utilizzati per ampliare il controllo tradizionale con funzioni più avanzate.

L’aspetto chiave di molte di queste architetture è dato dall’intelligenza e dal controllo distribuito combinato con la capacità di spostare grandi quantità di dati in modo non solo rapido ma anche prevedibile.

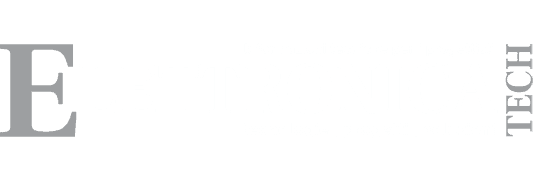

In campo automotive, una tendenza chiave nella progettazione dell’intelligenza distribuita è il crescente ricorso alle architetture a zona.

Invece di dedicare le unità di controllo elettroniche (ECU) a funzioni specifiche e collegarle utilizzando Ethernet o un bus di campo tradizionale come CAN, i produttori di veicoli stanno consolidando le applicazioni su un numero inferiore di SoC ad alte prestazioni che possono essere assegnati a più applicazioni.

Nelle architetture a zona, i compiti in esecuzione in ogni applicazione sono distribuiti tra i SoC. Ad esempio, un nodo di archiviazione può acquisire sia i dati forniti dalla strumentazione dalle azioni e dai movimenti del veicolo sia i contenuti che gli occupanti desiderano visualizzare o ascoltare durante il viaggio.

Tutte le comunicazioni sono mediate da gateway di zona che garantiscono un elevato grado di sicurezza tra le diverse applicazioni, di modo che le applicazioni di infotainment non abbiano accesso alle funzioni di controllo del motore, dello sterzo o dei sistemi frenanti.

Un’architettura simile sta facendo comparsa nei sistemi industriali. Piuttosto che avere ogni macchina utensile organizzata come un’unità indipendente che comunica con gli altri su un bus di campo a banda stretta come Profibus, le macchine sono collegate attraverso un’interfaccia Ethernet ad alta velocità. Ciò offre la possibilità di inviare video e altri dati ricchi dei sensori ai computer a bordo rete per l’elaborazione.

Le applicazioni per l’IA in esecuzione su questi computer a bordo rete sono in grado di determinare rapidamente se le macchine utensili funzionano correttamente o se è necessario apportare modifiche per compensare la temperatura o altre modifiche delle condizioni ambientali.

La sfida con tali architetture a zona consiste nel garantire che queste applicazioni distribuite possano raggiungere le prestazioni richieste in tempo reale.

Nel campo dell’automazione industriale, gli anelli di controllo sono tipicamente progettati per ricevere aggiornamenti dai sensori a velocità costante. Essi possono dare origine a instabilità e generare comandi di posizionamento errati se gli aggiornamenti e le letture dei sensori ricevute dagli algoritmi di controllo presentano ritardi al di fuori della finestra di elaborazione.

La macchina è di fatto costretta a utilizzare dati probabilmente obsoleti e che non rappresentano più la situazione nella realtà. La latenza imprevedibile impatta anche sull’esperienza utente in ambiente automotive. I flussi di dati possono interferire tra loro al punto che gli occupanti dell’auto sperimentano stalli video. E la percezione complessiva sarà di un sistema che non riesce a tenere il passo.

Una soluzione consiste nell’aumentare il margine di manovra passando a forme di Ethernet ad alta velocità. Ma ciò si rivelerà in genere insufficiente.

Il problema è legato al fatto che lo standard Ethernet originale di base si fonda sul principio del best-effort: qualsiasi nodo di pari livello con un pacchetto pronto per l’invio può accedere alla rete e bloccare altre attività su quel segmento di rete fino al termine della trasmissione.

Questo approccio architetturale si estende ulteriormente alla progettazione di molti controllori Ethernet convenzionali. Questi ultimi sono dotati di buffer semplici per la coda dei pacchetti in attesa che non fanno distinzione tra i tipi di traffico. Un comando ad alta priorità incapsulato in un pacchetto corto può essere facilmente forzato ad attendere l’invio di una o più sequenze video lunghe prima di essere autorizzato sulla rete.

Questo fenomeno è stato studiato da Toshiba in una piattaforma di riferimento che ha lo scopo di mostrare come le applicazioni nei sistemi automotive e industriali siano condizionate dall’imprevedibilità nella rete.

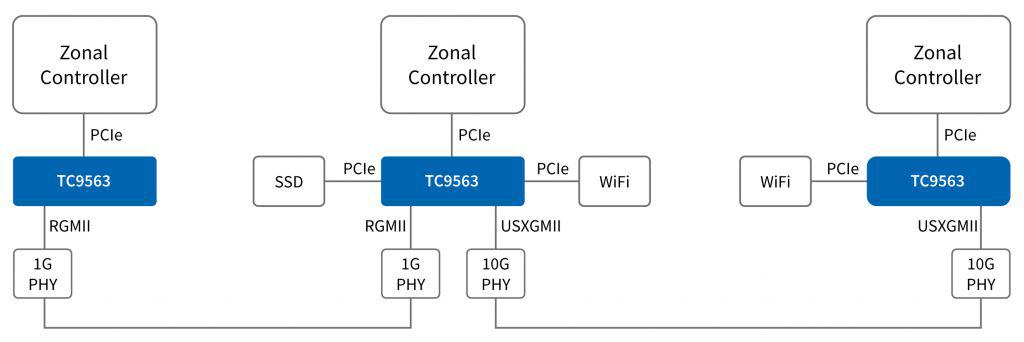

Nel banco di prova creato dagli ingegneri Toshiba, i controllori Ethernet ad alta velocità sono in grado di supportare le interfacce di rete sia da 1 Gbps sia da 10 Gbps, e sono ciascuno di essi connesso a un SoC host che esegue il codice delle applicazioni, per simulare il comportamento nei vari casi d’uso previsti negli ambienti di automazione in campo automotive e industriale.

Un progetto di riferimento analogo è servito anche come dimostratore di un’applicazione Ethernet a larga banda in ambienti di automazione industriale caratterizzati da una combinazione di bassa latenza e jitter ridotto.

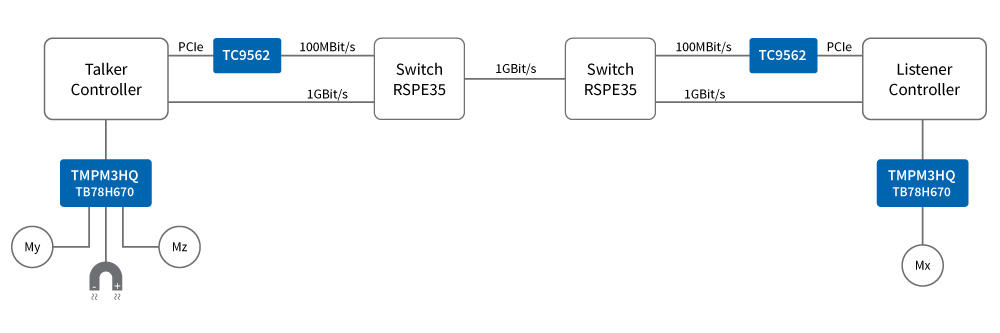

I test di Toshiba su questi progetti di riferimento hanno dimostrato come l’uso del set di protocolli convenzionale Ethernet IEEE 802.1 può portare ad avere una piccola percentuale di pacchetti che richiedono una consegna prevedibile fortemente ritardata, con effetti potenzialmente gravi sulle applicazioni in tempo reale.

Nei casi in cui il traffico a bassa criticità consuma relativamente poca banda, inferiore a 1 Mbps in una rete da 1 Gbps, il ritardo misurato sul percorso del traffico ad alta criticità nell’esperimento, come quello dei pacchetti utilizzati per trasportare i comandi di controllo del motore, arriva fino a 60 µs, nel caso in cui i pacchetti sono trasferiti dal nodo talker al nodo listener con tre ripetizioni del segnale attraverso due switch.

Con maggiori flussi di traffico di fondo a bassa priorità, che consumano fino a 840Mbps di banda, il ritardo massimo del percorso è cresciuto di oltre sette volte fino a quasi 440µs.

In queste condizioni, la distribuzione dei ritardi lungo il percorso è diventata fortemente bimodale, con molti pacchetti che subiscono ritardi superiori a 300µs, anche se gran parte di essi raggiunge la destinazione in meno di 60µs.

Nei test sugli effetti di questi ritardi condotti in uno scenario industriale, in cui i pacchetti che arrivano dopo un tempo limite programmato vengono eliminati invece di essere utilizzati per fornire dati potenzialmente errati a un circuito di controllo, il risultato è stato l’impossibilità di ottenere un movimento regolare e di raggiungere le posizioni di riferimento programmate.

Le funzionalità TSN (Time-sensitive Network) aggiunte allo standard Ethernet offrono a OEM e integratori la possibilità di utilizzare la rete ad alta velocità per applicazioni multimediali in tempo reale e in streaming.

Questi standard includono IEEE 802.1AS, il protocollo gPTP (Generalized Precision Time Protocol), che definisce il comportamento di temporizzazione e sincronizzazione per reti Ethernet in ambienti TSN, e lo standard IEEE 802.1Qbv, il quale introduce miglioramenti per consentire l’invio del traffico secondo una pianificazione rigorosa.

Il protocollo gPTP consente ai dispositivi terminali su una rete Ethernet di fissare una temporizzazione locale comune con una precisione inferiore al microsecondo e di tenere conto dei ritardi di percorso in tutta la rete che li collega.

Con un riferimento temporale comune, il protocollo gPTP consente il ricorso alla tecnica di elaborazione time-aware e alla pianificazione dei pacchetti, per garantire che i pacchetti ad alta criticità vengano consegnati entro un lasso di tempo noto.

Il pianificatore sequenziale previsto dallo standard IEEE 802.1Qbv separa le finestre di trasmissione in un ciclo di lunghezza fissa.

All’interno di ogni ciclo, è possibile assegnare intervalli di tempo diversi a uno o più degli otto livelli di priorità IEEE 802.1Q e ai pacchetti assegnati a tali livelli viene concesso l’utilizzo esclusivo della rete per la durata di tale finestra di tempo.

Toshiba ha costruito i propri banchi di prova attorno a un controllore Ethernet che esegue funzioni gPTP e IEEE 802.1Qbv per poter vedere l’effetto di queste tecniche sulle attività che caratterizzano tipicamente il software automotive e industriale.

Mentre il ritardo di percorso in una configurazione basata su protocolli legacy variava tra 50μs e 430μs, i ritardi dei pacchetti sensibili al tempo che utilizzavano le funzionalità dei protocolli gPTP e IEEE 802.1Qbv si riducevano a una distribuzione normale molto più stretta centrata su 25,5μs e con una variazione di soli 0,3μs.

Ciò ha reso possibile un controllo regolare di tutti gli assi della macchina utensile, senza mancare gli obiettivi di posizionamento.

Con il supporto ai protocolli gPTP, IEEE 802.1Qav, IEEE 802.1Qbv e di altri elementi importanti per il controllo in tempo reale, i circuiti integrati TC9562 e TC9563 costituiscono elementi importanti per la costruzione di sistemi affidabili di controllo in campo automotive e industriale.

Il TC9562 supporta lo standard Ethernet a 1 Gbps e il TC9563 estende la capacità di rete a due porte entrambe in grado di supportare velocità di trasmissione dati a 10 Gbps.

Oltre alla funzionalità Ethernet ad alta velocità, entrambi i dispositivi incorporano funzionalità che semplificano le comunicazioni da e verso i SoC multicore host attraverso interfaccia PCIe con esecuzione delle funzioni Gen3 nel caso del TC9563 insieme all’interfaccia SR IOV (Single Root I/O Virtualization), una caratteristica questa che migliora le prestazioni del software in esecuzione su un hypervisor.

In ambiente sia automotive che industriale, la combinazione di prestazioni in tempo reale e risorse di comunicazione a larga banda sta diventando un requisito fondamentale.

La loro esecuzione in dispositivi come i circuiti integrati TC9562 e TC9563 di Toshiba garantisce agli OEM e agli integratori di sistemi l’accesso al supporto TSN di cui avranno bisogno per mettere a punto reti in tempo reale a larga banda all’interno dei veicoli avanzati e dei sistemi di fabbrica.