Un contorno (outline in inglese), talvolta chiamato anche profilo, definisce il confine fisico della nostra scheda (circuito stampato) e può essere un semplice rettangolo o una forma elaborata. I contorni possono sembrare una cosa banale da definire, ma la realtà della produzione ne fa una questione complessa con molte potenziali insidie. Qui descriveremo questi problemi per aiutarvi a evitarli al momento della progettazione piuttosto che alle 2 di notte quando inviate la scheda o, peggio, quando la ricevete indietro!

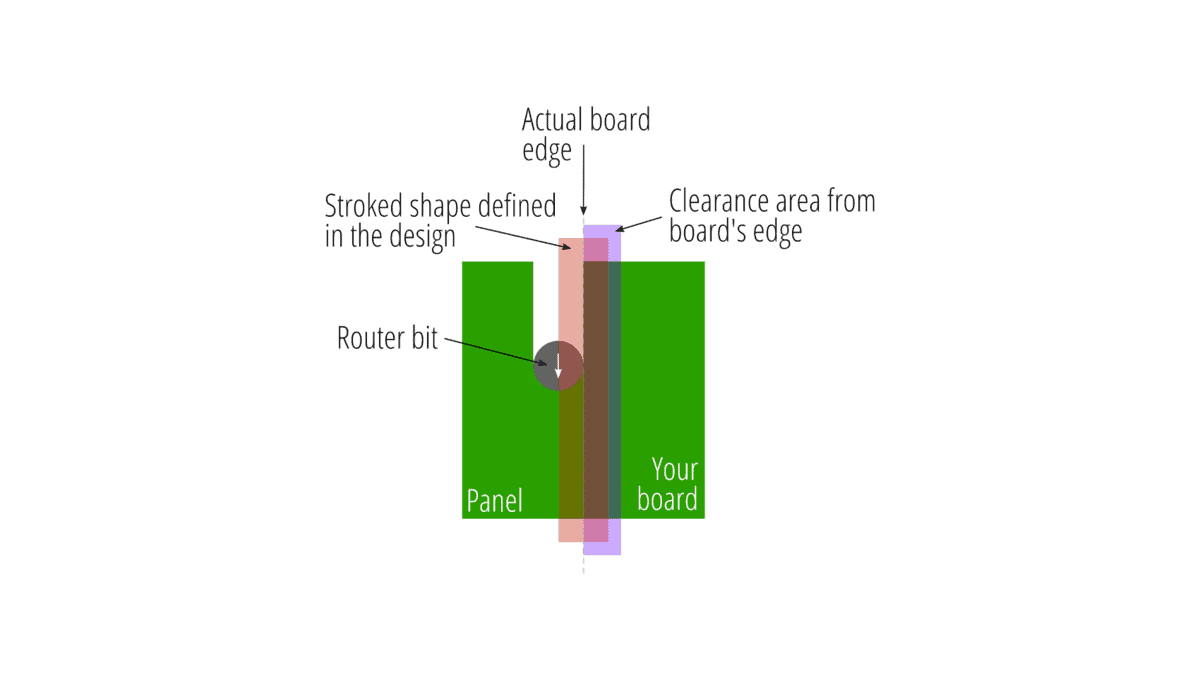

Lo strumento EDA ha definito il contorno utilizzando una linea tratteggiata (rossa) e per convenzione il centro del tratto è considerato il bordo effettivo della scheda. Di solito è richiesto anche di mantenere la metalizzazione (rame libero) dal bordo a una certa distanza (viola). Per separare la singola scheda da un pannello si utilizza una punta di fresa.

Definizione del contorno

Definiamo un contorno in un ‘layer’ (strato) dedicato del nostro strumento EDA (Electronic Design Automation). La forma è definita da una linea chiusa e non intersecante che viene normalmente visualizzata con un tratto di una certa larghezza, ma non riempito. Per convenzione, la metà della larghezza del tratto viene considerata come il contorno effettivo della scheda. Sembra semplice, ma ecco cosa potrebbe andare storto:

- L’ampiezza del tratto serve solo ad aiutare a vedere la forma. Il suo centro non viene normalmente visualizzato, quindi l’allineamento accurato di altre caratteristiche vicino al contorno può essere casuale. Per questo motivo, si consiglia di utilizzare la larghezza di tratto più sottile possibile o una che fornisca informazioni aggiuntive (ad esempio, un tratto di 0,5 mm consente di “vedere” uno spazio di 0,25 mm dal bordo; 0,8 mm lo spazio UL di 0,4 mm e 0,9 mm lo spazio di 0,45 mm per le schede con taglio a V). È anche una buona idea utilizzare le funzioni di griglia, allineamento e snapping dello strumento per assicurarsi che le caratteristiche siano posizionate con precisione.

- A causa della confusione sulle origini, alcuni strumenti EDA non allineano correttamente il contorno con il resto delle caratteristiche della scheda quando esportano i dati di produzione. Ciò significa che l’esatto posizionamento è ambiguo per il produttore, che può o meno correggerlo correttamente o addirittura chiedere la conferma delle modifiche. Per aiutarvi, si consiglia di visualizzare i file di output con visualizzatori Gerber ‘esterni’ al vostro normale processo, come il visualizzatore Gerber gratuito di Ucamco, il gestore del formato Gerber. E, se la fabbrica lo consente, di rivedere i file di progettazione post-elaborati prima di approvare il progetto per la produzione.

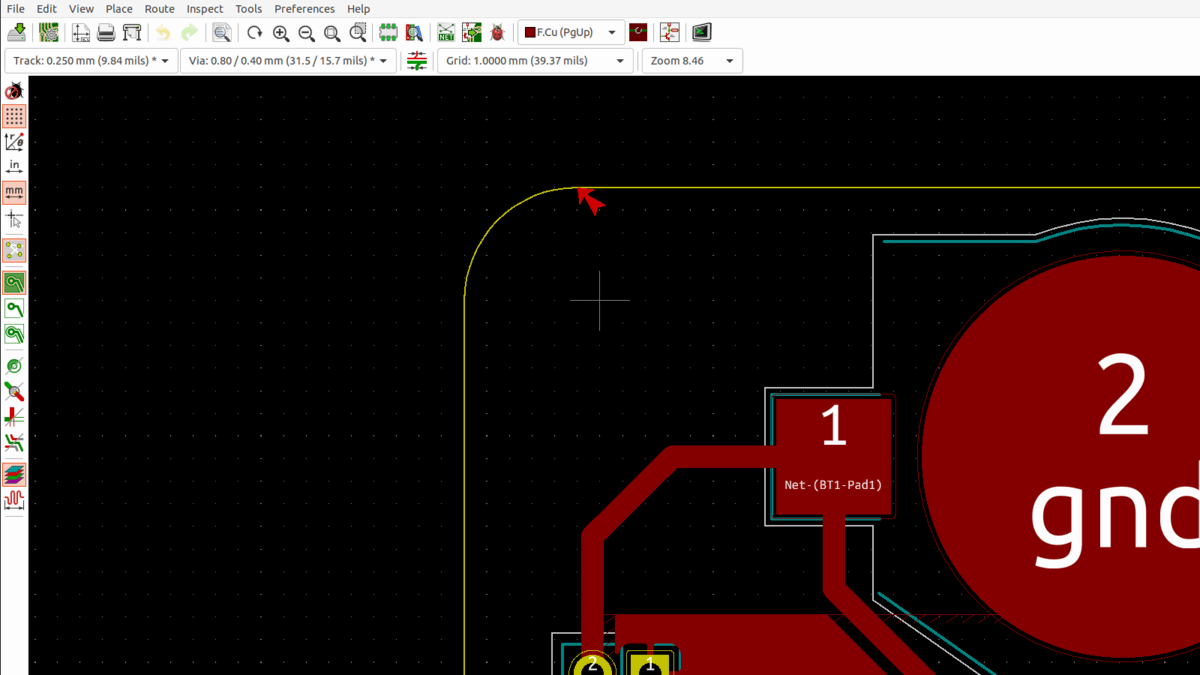

- Un contorno deve essere una forma chiusa, ma a volte manca un segmento del contorno. Non riusciamo a vederlo perché lo spazio è troppo piccolo oppure è nascosto da un altro elemento. Vale la pena di accertarsi che i Design Rule Checker (DRC) del vostro strumento EDA segnalino questi problemi. In alternativa, è possibile esaminare manualmente il contorno con un ingrandimento per cercare eventuali anomalie, come pieghe e stub, che sono nascoste a causa della scala di visualizzazione.

- A volte altre informazioni si intrufolano nel livello del contorno, sia da parte del progettista che dello strumento EDA, e queste informazioni sono poi presenti nei dati che forniamo al produttore. Questo può causare molta confusione. Si consiglia vivamente di assicurarsi di includere solo le informazioni di contorno nel layer pertinente. Se dovete comunicare qualcosa al produttore, fatelo nel layer meccanico o in un altro layer utente.

KiCAD (V5) può essere impostato per segnalare le interruzioni di contorno utilizzando il suo DRC; indica i problemi utilizzando le frecce rosse. La prima immagine mostra come l’interruzione sia nascosta alla vista, ma sia presente a un esame più attento. In questo caso particolare, Eurocircuits Visualiser rileva e corregge automaticamente questa piccola interruzione.

Considerazioni sulla produzione

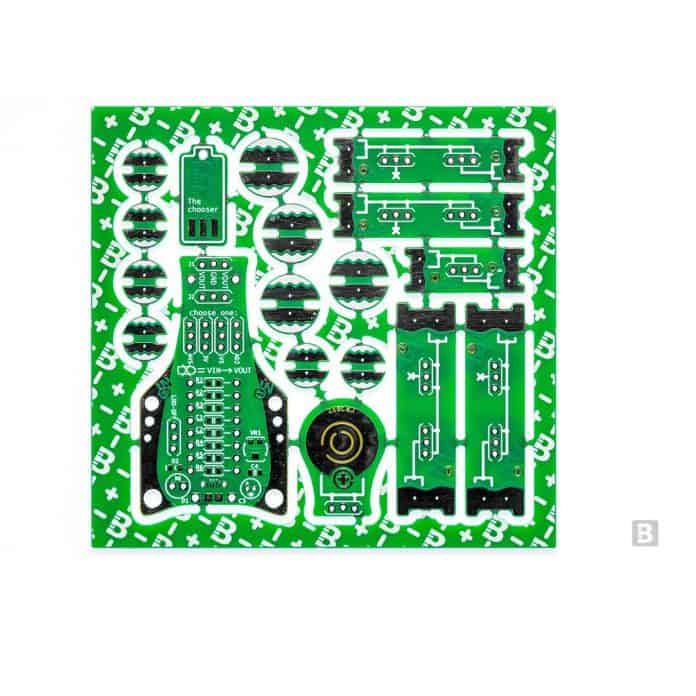

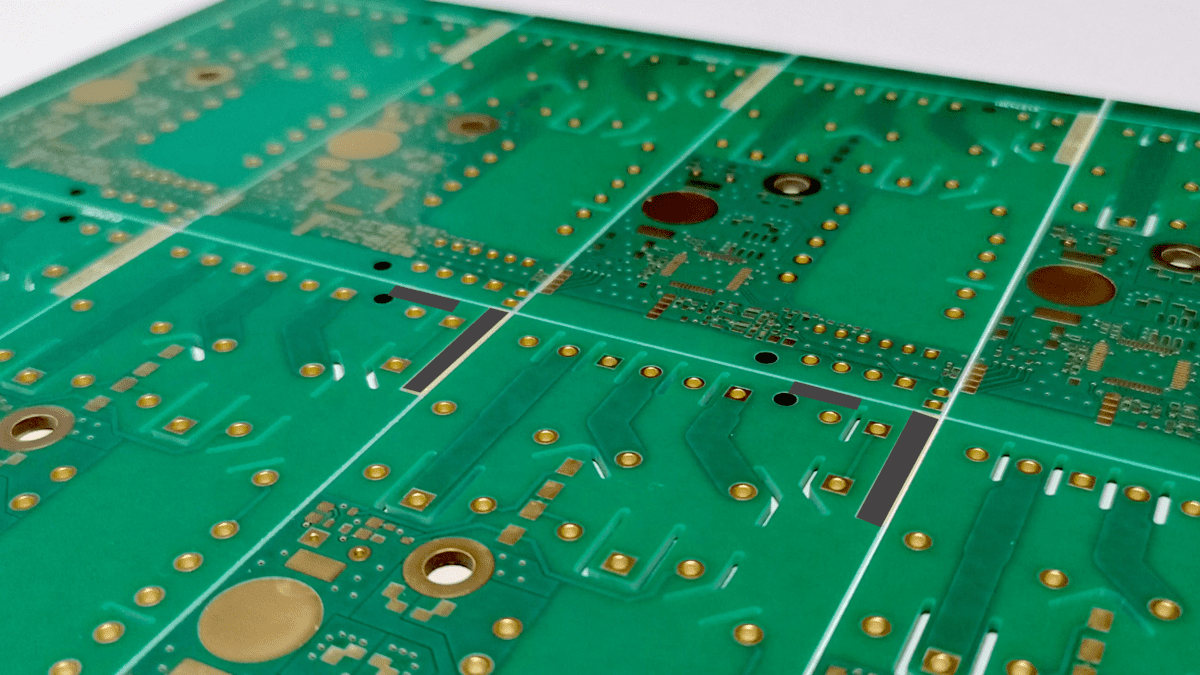

Le schede vengono prodotte su un pannello che contiene più esemplari della stessa scheda o più schede diverse, come nel caso dei servizi “pooled”. Le singole schede vengono tagliate da un pannello utilizzando una fresa che ne segue il contorno. Oppure, due coltelli affilati incidono la scheda da entrambi i lati (“taglio a V”) e poi la estraggono a scatto dal pannello; le due tecniche possono anche essere combinate nello stesso disegno. Il taglio a V può essere eseguito solo in linee rette parallele o perpendicolari a un pannello rettangolare e consuma pochissimo spazio sul pannello. La fresa può eseguire quasi tutte le forme arbitrarie, anche se “spende” il suo diametro in materiale mentre procede. Entrambi i metodi richiedono strumenti affilati e robusti, in grado di creare un bordo accettabile senza danneggiare la scheda.

Un pannello “segnato” con la tecnica del taglio a V. Si noti quanto poco spazio richiede.

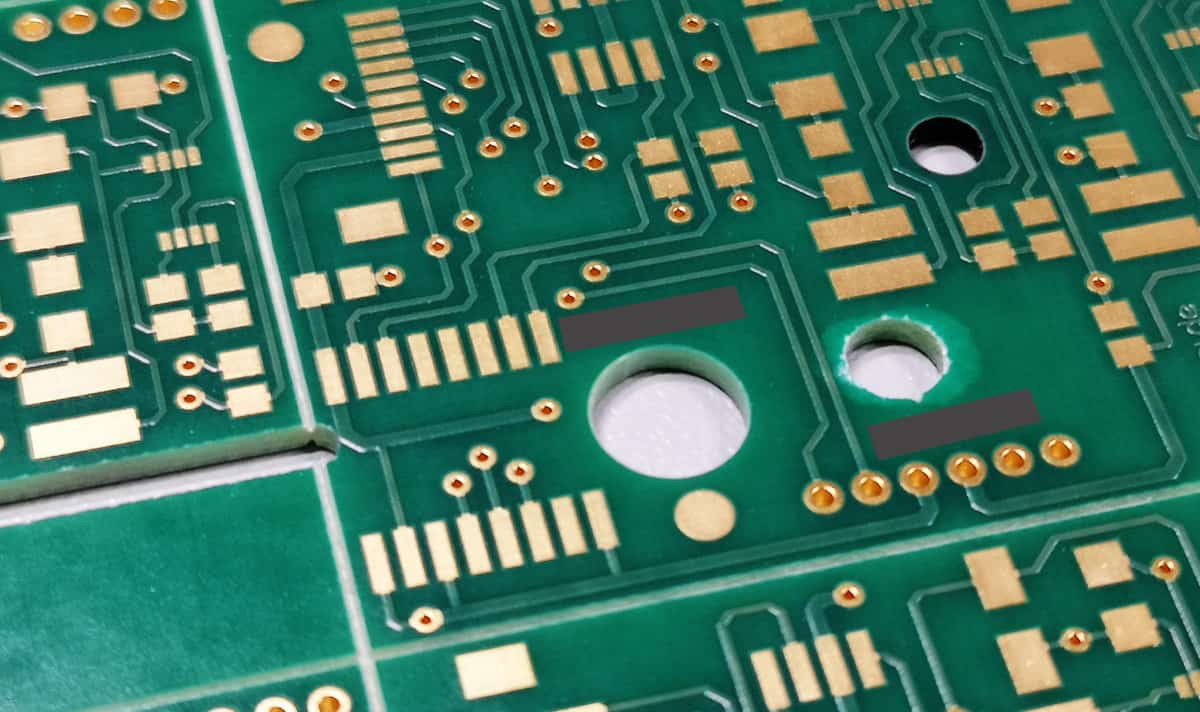

Gli utensili opachi possono causare aloni in cui il laminato di base si rompe e perde la sua integrità, o lasciare “bave”, piccolo materiale in eccesso sulla superficie o sul bordo del taglio.

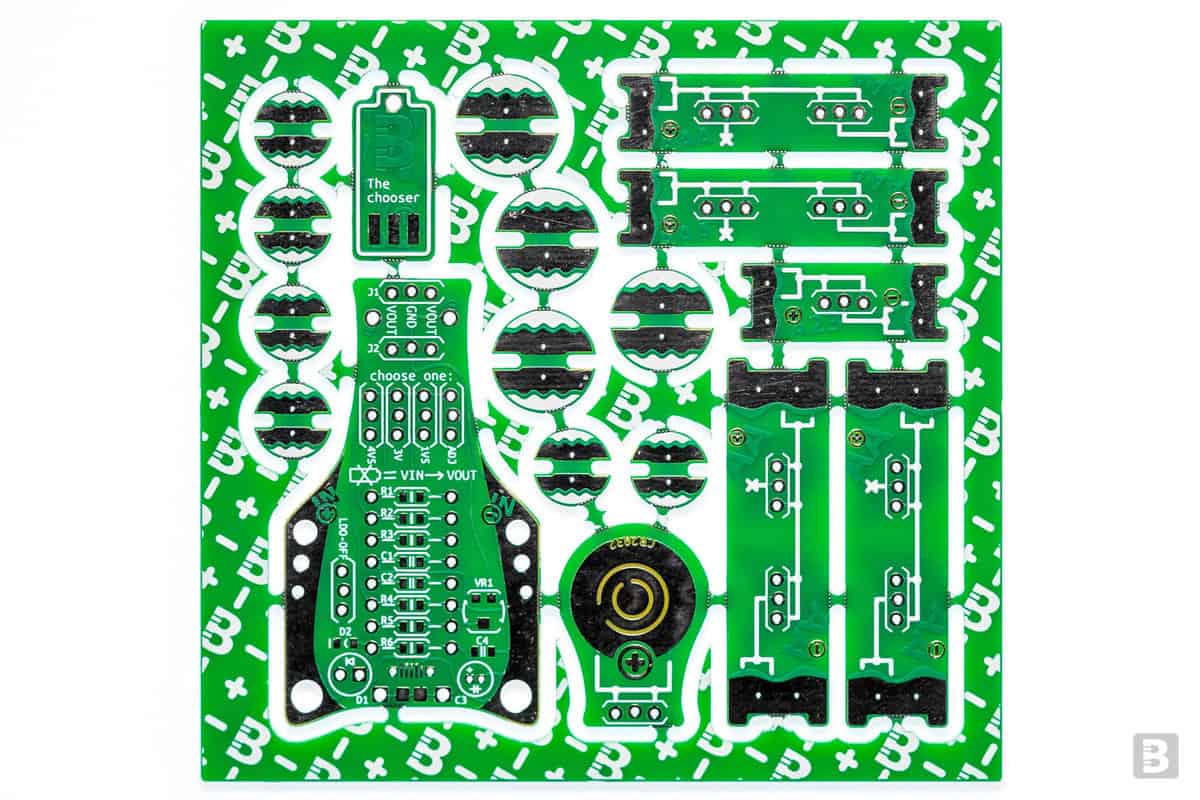

L’estrazione delle schede dal pannello è una delle ultime fasi della produzione dei PCB, ma spesso vorremmo tenerle appena attaccate al pannello in modo da rendere più comodo l’assemblaggio dei componenti. A questo scopo, teniamo le schede attaccate con delle “linguette” o “mousebites” (linguette perforate a strappo o chiamate anche in inglese Break off) che le tengono attaccate al pannello. Quando sono pronte per essere spedite, queste linguette possono essere facilmente spezzate, lasciando idealmente il minor materiale possibile sulla superficie del bordo.

Un esempio di foro pulito a sinistra e un foro che presenta un alone causato da una punta opaca a destra.

Ecco alcuni esempi delle linguette aggiunte da Eurocircuits durante la pannellizzazione. Quando ho progettato questa scheda ho chiesto loro di aggiungere le linguette dove ritenevano fossero necessarie… sapevo che avrebbero fatto un lavoro molto migliore del mio nel progettarle e posizionarle.

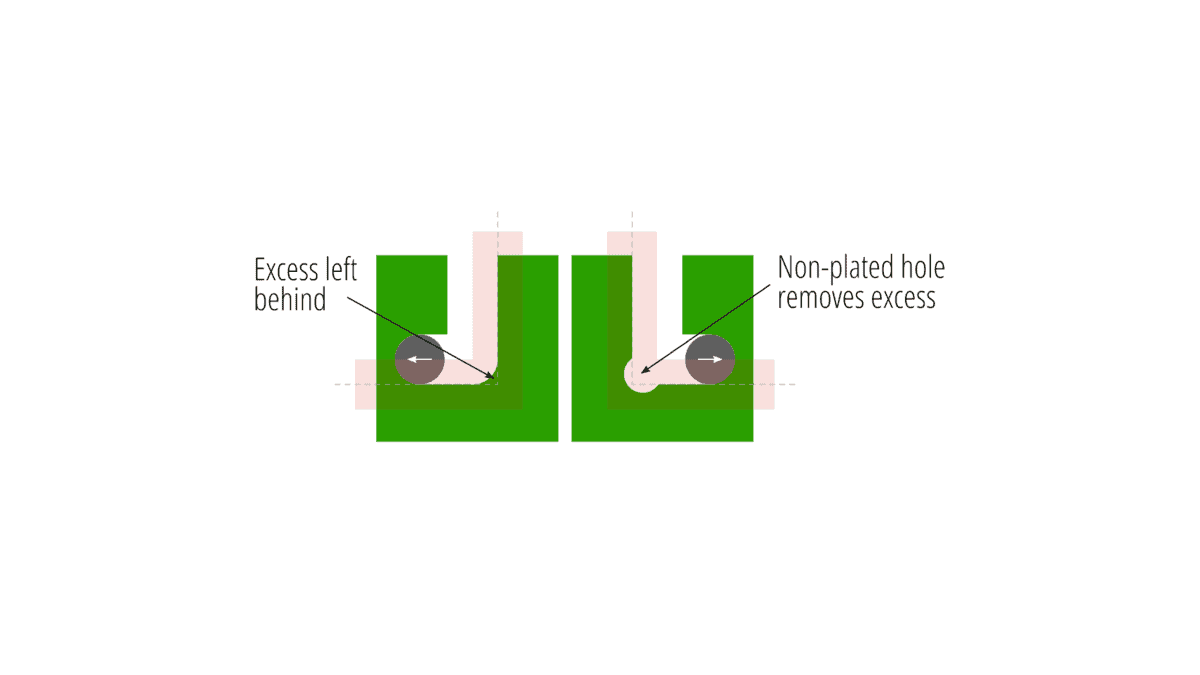

Per rimuovere il materiale in eccesso lasciato dalla punta della fresa negli angoli acuti, e senza dover ricorrere a una punta di diametro inferiore, possiamo praticare un foro non metallizzato per rimuovere l’eccesso.

Tutto ciò richiede una riflessione da parte di noi progettisti per assicurarci che i nostri dati siano univoci, in modo che le schede prodotte presentino il minor numero possibile di difetti.

- La macchina che esegue l’instradamento delle schede ha una tolleranza di precisione specifica, o “registrazione”, quindi si dovrà mantenere un’area a una certa distanza dalla sagoma libera da qualsiasi cosa che non sia solder mask. Questa distanza sarà specificata dalla casa produttrice e dagli standard che si seguono, ed è bene scoprirli in anticipo.

- Le punte di fresatura più comuni hanno un diametro di 2 mm, che consente di ottenere un angolo di 1 mm di raggio. Per raggi inferiori è necessario verificare se il produttore è in grado di farlo. Nella maggior parte dei casi è necessario specificare esplicitamente questo requisito, altrimenti il costruttore utilizzerà la sua punta standard e lascerà l’eccesso. Tuttavia, è possibile aggirare questa limitazione, e forse anche evitare costi maggiori, praticando un foro non metallizzato nell’angolo per eliminare l’eccesso.

- I componenti che pendono dal bordo vanno bene a patto che non siano appesi su una linguetta di rottura, situazione che potrebbe causare due inconvenienti. In primo luogo, il componente potrebbe non essere a filo con il circuito stampato perché è spinto dalla linguetta (buoni esempi sono i connettori micro-USB che hanno un “labbro” inferiore che scende sotto la superficie della scheda e i connettori SMA edge-launch che pendono per lo più dal bordo). In secondo luogo, la rottura della linguetta potrebbe sollevare il componente, indebolirne le giunzioni o addirittura staccarlo dalla scheda. È quasi sempre una buona idea chiedere al produttore se fornire o meno le linguette e lasciare che siano loro ad aggiungerle, perché hanno l’esperienza e gli strumenti per farlo al meglio.

Finora abbiamo affrontato l’argomento in termini generali e ci auguriamo che queste informazioni vi aiutino a recuperare ottime schede, indipendentemente dal luogo di produzione. Ma, naturalmente, saremmo felici se vi rivolgeste ad Eurocircuits per le vostre schede! Ecco come è il nostro modo di di lavorare: vi aiuterà a fare le cose per bene la prima volta.

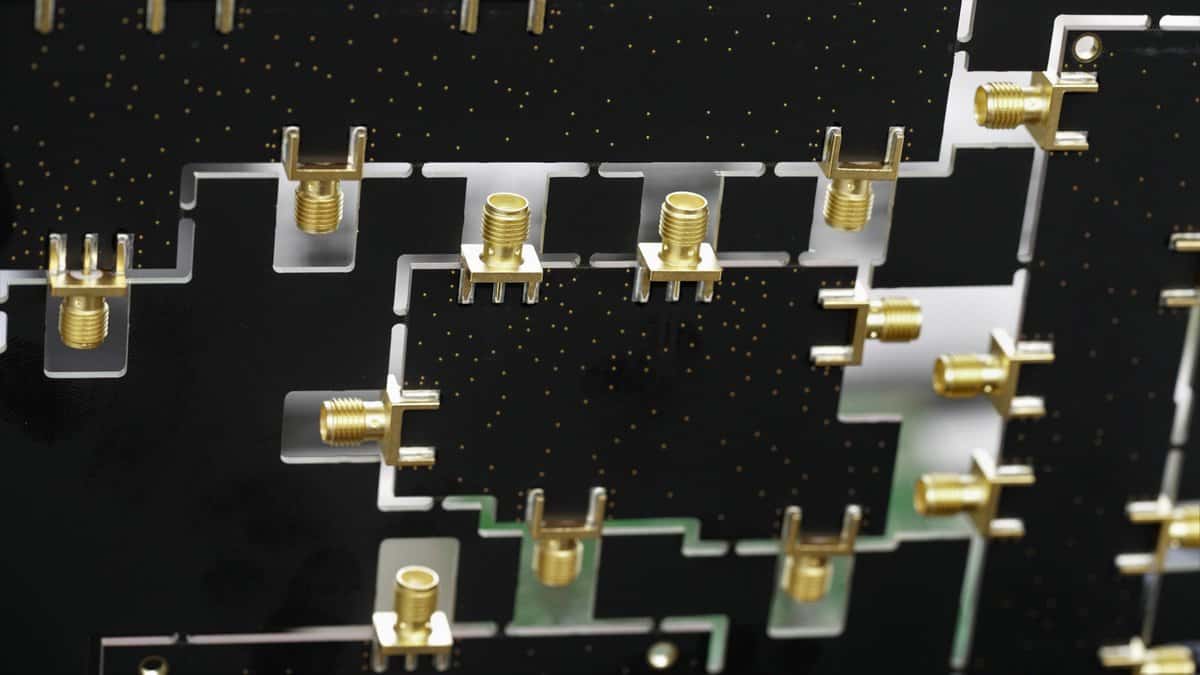

I connettori SMA edge-launch superano il bordo della scheda e necessitano di spazio nel pannello per l’assemblaggio. Dobbiamo fare attenzione a non posizionare

le linguette sotto di essi.

Come Eurocircuits vi può aiutare

Il PCB Visualiser di Eurocircuits è uno strumento potente che aiuta sia voi che Eurocircuits a ottenere “il prodotto giusto al primo tentativo”, che è anche, appunto, il motto di Eurocircuits. Il Visualiser è quello che userete durante il processo di ordinazione per assicurarvi che tutto sia pronto.

Nel caso dei contorni, il Visualiser vi segnalerà i contorni non allineati o incompleti se non è in grado di risolverli da solo con sicurezza. Potrete quindi correggerli all’interno del Visualiser utilizzando l'”Outline Editor”, oppure caricare nuovi file. Misureremo e segnaleremo anche eventuali problemi di piazzole o tracce troppo vicine al bordo della scheda. Se togliamo delle parti di rame dal bordo per farle rientrare nelle specifiche e questo causa un’apertura netta, lo comunicheremo anche a voi. Dovrete risolvere questi problemi nel vostro progetto. Potete anche indicarci le caratteristiche specifiche del rame che devono raggiungere il bordo del PCB e noi le accetteremo. Tenete presente, tuttavia, che UL vieta che il rame raggiunga il bordo.

I progettisti a volte includono il contorno in ogni livello che ci viene inviato per la produzione. Una volta era una buona idea per allineare le cose, ma ora è una “seccatura” perché dobbiamo rimuoverlo da ogni livello e ciò può causare ambiguità. Quando ci inviate i vostri file di progettazione, fate in modo che il contorno sia solo in un file dedicato, ma verificate anche che l’orientamento, il mirroring, la registrazione e gli offset di tutti i file del set siano corretti.

La punta di fresatura standard di Eurocircuits per i contorni è di 2 mm. Se nel vostro progetto desiderate utilizzare punte più piccole, specificatelo in un livello meccanico. Se si seleziona “pannello cliente” (customer panel’)(dove si progetta il pannello) come forma di consegna e si sceglie di utilizzare il taglio a V (V-cut ) per il pretaglio, utilizzeremo questa tecnica invece della fresatura.

È possibile utilizzare il Visualiser di Eurocircuits come visualizzatore Gerber ‘esterno’; Eurocircuits lavora a stretto contatto con Ucamco per implementare gli ultimi miglioramenti Gerber. Infine, al momento dell’ordine è possibile scegliere l’approvazione post-produzione (PPA – Post-Production Approval), in modo da essere avvisati dell’approvazione dei file pronti per la produzione e solo allora si procederà alla produzione.