L’industria elettronica è impegnata in prima linea nello sviluppo di innovazioni finalizzate a favorire la produzione di energia pulita, ridurre i consumi, minimizzare gli oneri di manutenzione e impedire inutili sprechi. I sistemi azionati da motori elettrici (EMDS – Electric Motor-Driven System) hanno, come si vedrà in seguito, un ruolo fondamentale.

I sistemi azionati da motori elettrici hanno avuto un notevole impatto sul nostro pianeta, con risvolti non sempre positivi. Tuttavia, se guardiamo al problema da un’altra prospettiva, orientata a migliorare la loro efficienza energetica, la domanda globale di elettricità potrebbe essere ridotta in misura pari a circa il 10%. In termini di sostenibilità, si tratta di un obiettivo che vale sicuramente la pena perseguire.

Già molto è stato fatto per contrastare gli effetti dell’inquinamento industriale e numerosi altri cambiamenti sono oramai alle porte.

Consumo globale di elettricità: alcuni dati

Una statistica contenuta in un rapporto pubblicato nel 2011 dall’Agenzia Internazionale dell’Energia (IEA) ha evidenziato che i sistemi azionati da motori elettrici sono i maggiori utilizzatori finali di energia singola, responsabili in misura superiore al 40% del consumo globale di elettricità. I sistemi a motore elettrico consumano oltre il doppio dell’energia rispetto all’illuminazione. Un rapporto redatto dal Department of Energy statunitense (DoE) si è spinto ancora oltre, evidenziando che, all’epoca, i sistemi EMDS consumavano “oltre la metà di tutta l’elettricità degli Stati Uniti e oltre il 70% di tutta l’elettricità in numerosi impianti industriali.

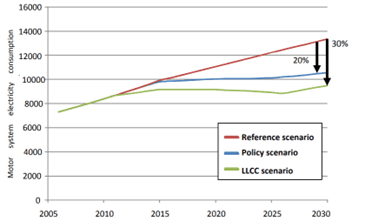

Il rapporto dell’IEA segnala che, in assenza di interventi correttivi, entro il 2030 il consumo di energia dei motori elettrici potrebbe toccare quota 13.360 TWh all’anno, mentre le emissioni di CO2 salirebbero a 8.570 milioni di tonnellate (Mt), sempre su base annua. Per gli utenti finali, il costo dell’elettricità utilizzata dai sistemi EDMS ammonterebbe a circa 900 miliardi all’anno. Nel rapporto dell’Ente viene anche evidenziato che il settore industriale è stato quello che di gran lunga ha consumato più elettricità per i sistemi EDMS (in misura pari al 64%), contro il 13% del comparto residenziale. Da un’analisi più dettagliata di questi dati, IEA ha stimato che i motori elettrici di grandi dimensioni, con potenza di uscita superiore a 375 kW, benché rappresentino appena lo 0,003% dell’intero parco dei motori elettrici, sono responsabili di circa il 23% dell’intero consumo energetico dei motori e di oltre il 10% del consumo energetico a livello globale (Figura 1).

Figura 1: Proiezioni del consumo di elettricità dei sistemi azionati da motori elettrici (Fonte: International Energy Agency, modificata da Mouser Electronics)

Ottimizzare i sistemi EDMS

Una nota sicuramente positiva è rappresentata dal fatto che, nel suo rapporto, l’IEA ha evidenziato l’esistenza di numerose potenzialità, non ancora sfruttate, per migliorare l’efficienza energetica dei sistemi EDMS. Il rapporto sottolinea la necessità di aumentare le risorse necessarie per sfruttare le potenzialità di risparmio offerte da sistemi EDMS ottimizzati. Nel rapporto è stato calcolato che motori più efficienti potrebbero ridurre complessivamente il consumo tipico di energia dei motori elettrici in misura compresa tra il 4% e il 5%. Inoltre, con un incremento dell’efficienza dei sistemi a motore elettrico compreso tra il 20 e il 30%, la domanda globale di elettricità si potrebbe ridurre di circa il 10%.

Il rapporto si è spinto oltre, sostenendo che si potrebbero ottenere risparmi ancora maggiori nel caso tutti i sistemi EMDS fossero completamente ottimizzati. Secondo le stime riportate, il miglioramento dell’efficienza dei sistemi EMDS comporterebbe notevoli risparmi a livello di domanda di elettricità (in misura pari a 42.000 TWh), di emissioni di CO2 (29 Gt) e di costi dell’elettricità (2.800 miliardi di dollari) entro il 2030.

Da quanto esposto appare evidente che, per supportare in maniera adeguata le strategie finalizzate alla sostenibilità perseguite dai Paesi di tutto il mondo, la progettazione e la manutenzione dei motori elettrici devono rivestire un ruolo centrale, in quanto contribuiscono a ottimizzare l’efficienza dei sistemi a motore elettrico. La produttività aumenterebbe, a fronte di significativi risparmi in termini di energia (e di conseguenza di costi). Poiché la maggior parte dell’elettricità consumata da un sistema EMDS è utilizzata dal motore elettrico stesso, i team di progettazione e manutenzione devono focalizzare la loro attenzione sull’ottimizzazione del controllo e del funzionamento del motore. Ciò avrà un impatto diretto e di notevole entità sul consumo energetico.

Applicazione dell’IA periferica ai MEMS

Uno degli approcci più efficaci che i team di progettisti possono sfruttare per migliorare l’efficienza dei sistemi EDMS prevede l’adozione di una strategia di manutenzione preventiva basata sull’IA periferica (ovvero l’esecuzione di algoritmi di intelligenza artificiale direttamente sui dispositivi dislocati alla periferia della rete). L’utilizzo congiunto delle potenzialità dell’IA periferica e dei dispositivi di rilevamento MEMS (Micro Electro Mechanical System) consente un monitoraggio più accurato delle condizioni di funzionamento di un dispositivo, riducendo il consumo del motore elettrico. I dati in tempo reale provenienti dai sensori, che in precedenza non erano disponibili, possono essere impiegati per identificare precocemente eventuali anomalie e prevedere quando una macchina corre il rischio di guastarsi. La possibilità offerta dai sensori MEMS basati sull’IA periferica di individuare con largo anticipo l’insorgere di eventuali problemi non solo consente di evitare costosi tempi di inattività (downtime) ma, soprattutto, permette di incrementare sensibilmente l’efficienza di un sistema EDMS, a tutto vantaggio della riduzione dei consumi.

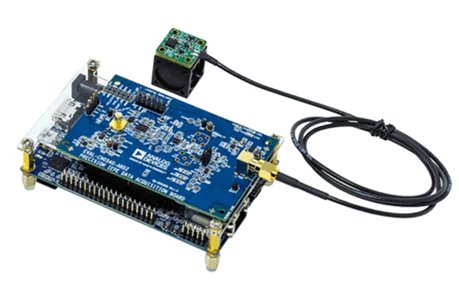

Un tool per il monitoraggio basato sulle condizioni e la manutenzione è CN0549, una piattaforma di sviluppo per CbM (Condition based Monitoring) (Figura 2) di Analog Devices. Questo dispositivo utilizza il rilevamento delle vibrazioni per fornire un’accurata rappresentazione dello stato dell’apparecchiatura monitorata.

Figura 2: La piattaforma di sviluppo per CbM CN0549 di Analog Devices

(Fonte: Mouser Electronics)

Allo stesso tempo, il numero di dispositivi e installazioni IoT (Internet of Things) in tutto il mondo ammonta a svariati milioni, mentre sono disponibili reti neurali avanzate, con il calcolo parallelo che è ormai diventato una realtà e la tecnologia 5G/6G che sta raggiungendo la maturità. In un contesto come questo, il settore industriale si trova in una posizione privilegiata per sfruttare tutti i vantaggi derivati dalla disponibilità delle informazioni, più dettagliate e complete, che l’IA periferica è in grado di fornire, riducendo nel contempo i costi operativi.

Controllo efficiente del motore: un fattore critico

Poiché le condizioni e l’affidabilità di un motore hanno un impatto diretto sulla produttività e sulla continuità operativa (uptime), un controllo efficiente del motore riveste un’importanza cruciale. Un rapporto redatto dal DoE identifica i tre elementi chiave associati all’efficienza del sistema di azionamento: qualità dell’alimentazione, efficienza del motore e della trasmissione, monitoraggio e manutenzione. Il monitoraggio dello “stato di salute”, si legge nel rapporto, è essenziale.

Il rapporto di IEA ha individuato tre modalità chiave per conseguire risparmi significativi in questo settore:

- utilizzo di motori efficienti dal punto di vista energetico e dimensionati in modo corretto;

- impiego, laddove possibile, di azionamenti a velocità regolabile (Adjustable-Speed Drive) per adattare la velocità del motore e la coppia ai requisiti del carico meccanico del sistema;

- per ottimizzare il sistema nel suo complesso.

Quest’ultima raccomandazione significa che sono necessari un motore correttamente dimensionato, ingranaggi e trasmissioni efficienti e apparecchiature finali efficienti per minimizzare le perdite di energia.

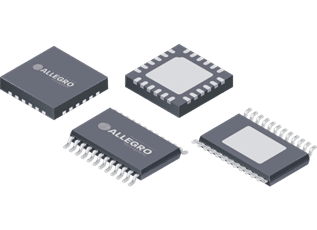

Il circuito integrato per il controllo motore che utilizza l’algoritmo FOC (Field Oriented Control) AMT49406 (Figura 3) di Allegro MicroSystems è un driver (gate driver) per motori in DC senza spazzole (BLDC – Brushless DC) trifase che non prevede l’uso di sensori, in grado di operare con tensioni comprese tra 5,5 e 50 V. Si tratta di un dispositivo code-free (che non richiede quindi la scrittura di software) che permette di ottimizzare le prestazioni del motore in fase di avviamento e di controllare la velocità del motore tramite la modulazione PWM (Pulse Width Modulation) analogica o mediante ingressi di clock. Il controllo della velocità ad anello chiuso è opzionale, mentre il rapporto tra RPM e frequenza di clock è programmabile.

Figura 3: AMT49406 di Allegro MicroSystems è un circuito integrato per il controllo di motori BLDC basato sull’algoritmo FOC. (Fonte: Mouser Electronics)

I requisiti minimi di prestazione energetica

Un modo per mantenere bassi i consumi e aumentare l’efficienza dei sistemi a motore è stabilire standard minimi di prestazione energetica (MEPS – Minimum Energy Performance Standard) che i progettisti devono rispettare. In base ai dati forniti da IEA, nel 2010 nell’Unione Europea i sistemi industriali e residenziali conformi ai requisiti MEPS erano responsabili solamente del 38% del consumo complessivo di elettricità dei motori.

Un altro modo per aumentare l’efficienza dei motori è sfruttare i semiconduttori ad ampio bandgap come il carburo di silicio (SiC) e il nitruro di gallio (GaN). Caratterizzati da una banda proibita più ampia rispetto ai semiconduttori tradizionali, i dispositivi WBG consentono l’utilizzo di tensioni più elevate. Essi, inoltre, assicurano commutazioni più veloci, che contribuiscono a ridurre le perdite di natura termica nei motori, aumentandone l’efficienza.

La scelta dei progettisti, in particolare, è caduta sui semiconduttori GaN, contraddistinti da una banda proibita più ampia (3,4 eV) rispetto a quella del carburo di silicio (1,12 eV). Una banda proibita più ampia consente ai semiconduttori a operare con tensioni e a temperature più elevate rispetto ai MOSFET in silicio. I vantaggi in termini di costi derivano dalla possibilità di utilizzare componenti magnetici più piccoli e leggeri e dai minori oneri richiesti per il raffreddamento del sistema. I semiconduttori GaN, che verosimilmente saranno i dispositivi più economici, generano perdite inferiori rispetto ai semiconduttori SiC e sono meno ingombranti in quanto utilizzano componenti magnetici più piccoli. Il risultato complessivo sarà la riduzione dei costi del sistema.

Un esempio è rappresentato dallo stadio di potenza GaN LMG3410R070 di Texas Instruments, le cui caratteristiche permettono di semplificare il progetto, aumentare l’affidabilità e ottimizzare le prestazioni di qualsiasi alimentatore. Tra le specifiche di rilievo da segnalare il circuito per il pilotaggio del gate (gate driver) che consente una commutazione a una velocità di 100 V/ns con oscillazione della Vds quasi nulla e tempi rapidi per la limitazione della corrente (100 ns) che assicura una protezione integrata contro fenomeni di shoot-through (conduzione incrociata). È inoltre possibile effettuare l’auto-diagnostica grazie ad appositi segnali di interfaccia.

Soluzioni per l’energia pulita

I progressi nel campo della manutenzione preventiva dei sistemi azionati da motori elettrici permetteranno di ridurre in maniera drastica la domanda e l’utilizzo dell’energia. Nel rapporto dell’IEA si afferma che aumentando l’efficienza energetica dei sistemi azionati mediante motori elettrici in misura compresa tra il 20 e il 30% si ridurrebbe la domanda globale di elettricità di circa il 10%.

Questa è la sfida che deve affrontare l’industria elettronica, la quale riveste un ruolo chiave nella riduzione dei consumi energetici, nella minimizzazione dei rifiuti e nell’evoluzione della produzione di energia verde. I progettisti dei sistemi EDMS, in particolare, devono usare tutti gli strumenti a loro disposizione per incrementare l’efficienza e ridurre l’utilizzo di energia.

di Mark Patrick, Mouser Electronics