La dimensione del mercato della produzione globale di elettronica per autoveicoli è stata valutata in 175,77 milioni di sterline per il 2020. Nonostante i problemi della catena di approvvigionamento e l’incertezza dei mercati, si prevede di registrare un CAGR (Compound Annual Growth Rate) dell’8% per molti anni ancora. Oltre alla diffusione e alla progettazione di veicoli elettrici e ibridi, governi e consumatori richiedono un maggiore risparmio di carburante e una maggiore sicurezza. Ciò include limitazioni di velocità, frenate automatizzate, sensori di cambio corsia, dispositivi di blocco dell’accensione del veicolo in caso di stato di ebbrezza, telecamere e persino funzioni di spegnimento remoto del veicolo.

di David Buck, TL EMEA Product Manager

Test dell’elettronica per autoveicoli

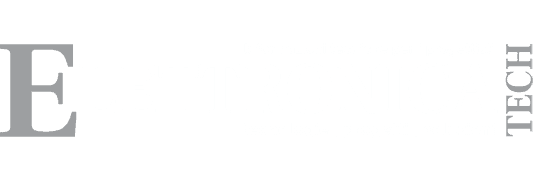

I componenti elettronici, i sistemi e i software devono essere sottoposti a simulazioni e test approfonditi durante lo sviluppo e la produzione dei veicoli, per i quali le case automobilistiche utilizzano gli standard ISO (Organizzazione internazionale per la standardizzazione) ISO 16750-2 e ISO 7637-2. Queste norme sono state sviluppate per garantire che i sistemi automobilistici continuino a funzionare in diversi scenari, comprese le tensioni transitorie, senza perdita di funzionalità o danni. Questi standard includono ora anche i picchi di tensione superiori a 100V con durata molto breve, da 0,15 a 2ms. I progettisti devono quindi considerare diverse situazioni, tra cui l’avviamento di un veicolo a una temperatura molto bassa (avviamento a freddo), la rimozione delle batterie mentre l’alternatore è ancora in funzione (scarico del carico load dump) e l’avviamento di veicoli con una o più batterie scariche.

Figura 1: Caratteristiche di simulazione del motorino di avviamento

Aumento della capacità produttiva

Dal punto di vista della produzione, per aumentare la produzione di un processo per far fronte a richieste aggiuntive, è necessario installare più macchine nello stabilimento, oppure macchine più veloci in grado di produrre più pezzi al giorno. Spesso lo spazio in fabbrica è limitato e le spese di capitale possono essere limitate.

Lo stesso vale per le apparecchiature di test automatizzate. Nell’uso normale, l’elettronica delle applicazioni automobilistiche è alimentata da batterie e alternatori. Durante le fasi di collaudo della produzione, tuttavia, sono necessari alimentatori DC programmabili che funzionano con fonte di alimentazione AC. Questi simulano le fluttuazioni di tensione della batteria che si verificano sia in condizioni di guida normali sia in ambienti estremi durante i test altamente automatizzati e controllati da computer. Se le routine di test possono essere abbreviate, è possibile testare un maggior numero di pezzi senza dover aggiungere ulteriore capacità.

Riduzione dei tempi di test con alimentatori programmabili a risposta rapida

Gli alimentatori programmabili con tempi di risposta più rapidi verso l’alto e verso il basso offrono ai produttori di componenti automobilistici la possibilità di ridurre i tempi di prova e di consentire routine di test più realistiche. Ciò può migliorare l’affidabilità del veicolo, in quanto i componenti possono essere valutati in modo più approfondito durante le fasi di progettazione e sviluppo.

L’hardware in the loop (HIL) consente ai progettisti del settore automobilistico di eseguire simulazioni complesse per convalidare i loro progetti, in particolare con la crescente quantità di software distribuito. I sistemi di gestione del motore e altre unità di controllo elettronico possono trarre vantaggio dall’HIL poiché i test possono essere eseguiti senza installarlo nel veicolo. I sistemi e le unità reagiscono al software nello stesso modo in cui reagirebbero se fossero fisicamente collegati a un motore. Migliaia di test e successive modifiche possono essere eseguiti rapidamente e a costi inferiori, senza rischi per il veicolo di prova. Quanto più velocemente un alimentatore programmabile è in grado di modificare la tensione o la corrente impostata, tanto maggiore è il numero di test all’ora eseguiti.

Cosa limita le velocità di salita e discesa di un alimentatore programmabile?

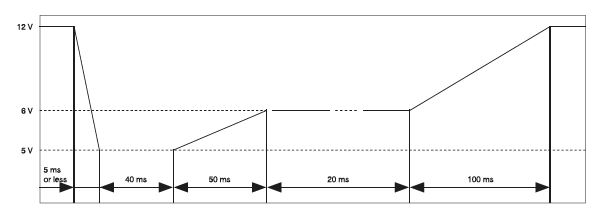

Un alimentatore da AC a DC ha due funzioni principali. La prima è quella di isolare l’ingresso della rete AC dall’uscita DC per evitare che l’utente riceva una scossa elettrica. La seconda è quella di fornire un’uscita DC filtrata, regolata e regolabile. Il filtraggio è costituito principalmente da elementi induttivi e capacitivi (Figura 2), che riducono l’ondulazione in uscita.

Figura 2: Filtro L/C semplice in uscita

Più grande è il condensatore di uscita, minore è l’entità dell’ondulazione di uscita. Il condensatore impiegherà più tempo per caricarsi e scaricarsi se la tensione di uscita viene programmata su un valore superiore o inferiore. Purtroppo, questo estende il tempo di salita e discesa dell’alimentatore, che può influire anche sul tempo di risposta dell’interfaccia di comunicazione. Molti modelli programmabili sono dotati di un carico attivo integrato che aiuta a scaricare i condensatori di uscita. Tuttavia, questi circuiti hanno una dissipazione di potenza limitata e potrebbero non essere destinati a un’attivazione frequente.

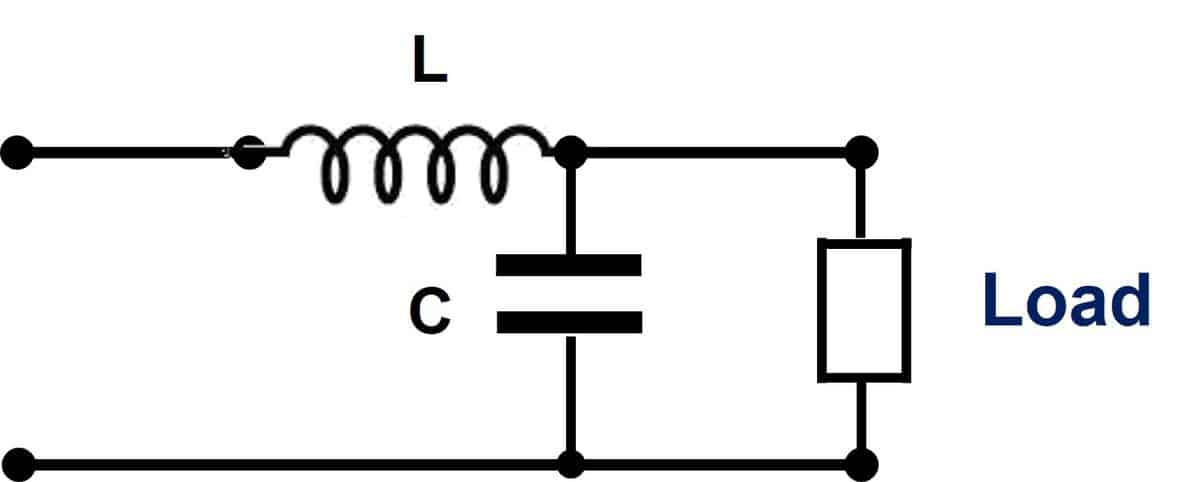

Alimentatori programmabili più veloci

I produttori stanno producendo alimentatori programmabili a risposta rapida modificati, sviluppati principalmente per il mercato dei test automobilistici. La serie GENESYS+ di TDK-Lambda, ad esempio, dispone ora di modelli “Fast-Speed”. Il suffisso -F fornisce risposte transitorie molto rapide, fino a 35 volte più veloci dei modelli standard. È possibile ottenere tempi di salita e discesa rispettivamente inferiori a 1ms e 2ms, riducendo i tempi di prova per una maggiore capacità produttiva. La Figura 3 mostra un tempo di caduta inferiore a 2ms.

Figura 3: Tempo di caduta per un modello “Fast-Speed”

Gli alimentatori programmabili possono essere collegati in parallelo per fornire maggiore potenza. Per garantire la condivisione del carico, viene utilizzato un segnale analogico per comunicare tra le unità. Anche questo può abbassare significativamente i tempi di salita e discesa.

La serie GENESYS+ di TDK-Lambda (Figura 4) dispone di una tecnologia digitale brevettata che consente di mettere in parallelo più GENESYS+, ottenendo comunque una risposta dinamica e prestazioni di ripple and noise paragonabili a quelle di un singolo alimentatore. Tra le unità viene collegato un semplice cavo di collegamento dati in parallelo, che configura e imposta automaticamente i parametri. È possibile configurare sistemi fino a 60kW.

Figura 4: Alimentatore programmabile GENESYS+

In sintesi, se il CAGR (tasso di crescita annuale composto) dell’elettronica automobilistica continuerà per diversi anni, saranno necessarie apparecchiature di test automatizzate più veloci. Con i produttori di alimentatori programmabili che sviluppano modelli con tempi di risposta più rapidi, i sistemi esistenti potrebbero essere aggiornati sostituendo i modelli più lenti con versioni più recenti e più veloci.