Una caratteristica comune dei circuiti stampati (o comunemente chiamato PCB dall’inglese Printed Circuit Board) è una piazzola (in inglese pad) rotonda esposta con un foro al centro. Questo foro è normalmente “metallizzato”, il che significa che è conduttivo e collega un segnale da uno strato (layer) della scheda a uno o più altri strati. Utilizziamo questo tipo di rapporto piazzola-foro per diverse caratteristiche della scheda: vie, fori di messa a terra e di montaggio e piazzole per la saldatura di componenti a foro passante.

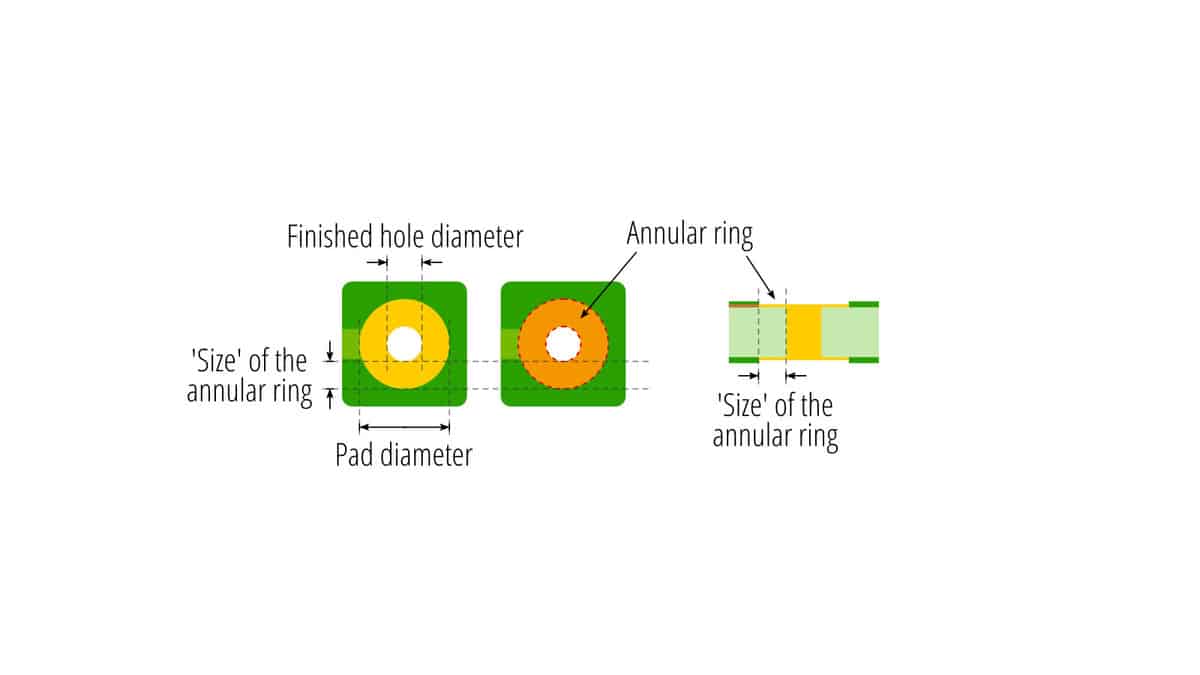

Figura 1: La “dimensione” della “sezione anulare” (annular rings) è la distanza tra il cerchio esterno e il cerchio interno (o la differenza dei loro raggi).

Sulla superficie dello strato, l’area tra il diametro del foro finito e il diametro del “tampone di rame” è ciò che chiamiamo “sezione anulare” (in inglese annular rings). La “dimensione” di questa “sezione anulare” è definita come la distanza tra il suo diametro esterno e il diametro interno, il che può creare confusione perché stiamo effettivamente parlando della differenza dei loro raggi piuttosto che dei loro diametri. I produttori di PCB avranno un requisito minimo per questa “dimensione” che possono produrre in modo affidabile. Fin qui è abbastanza semplice, ma la realtà della produzione complica un po’ le cose.

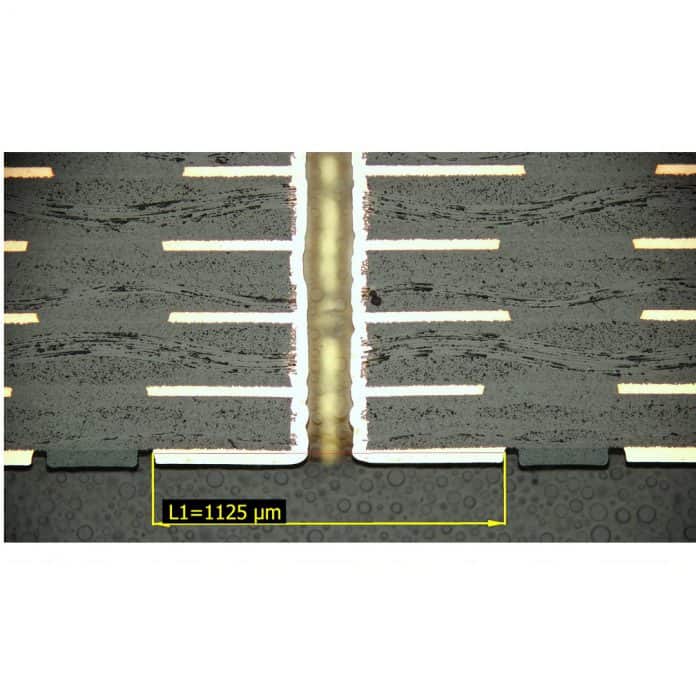

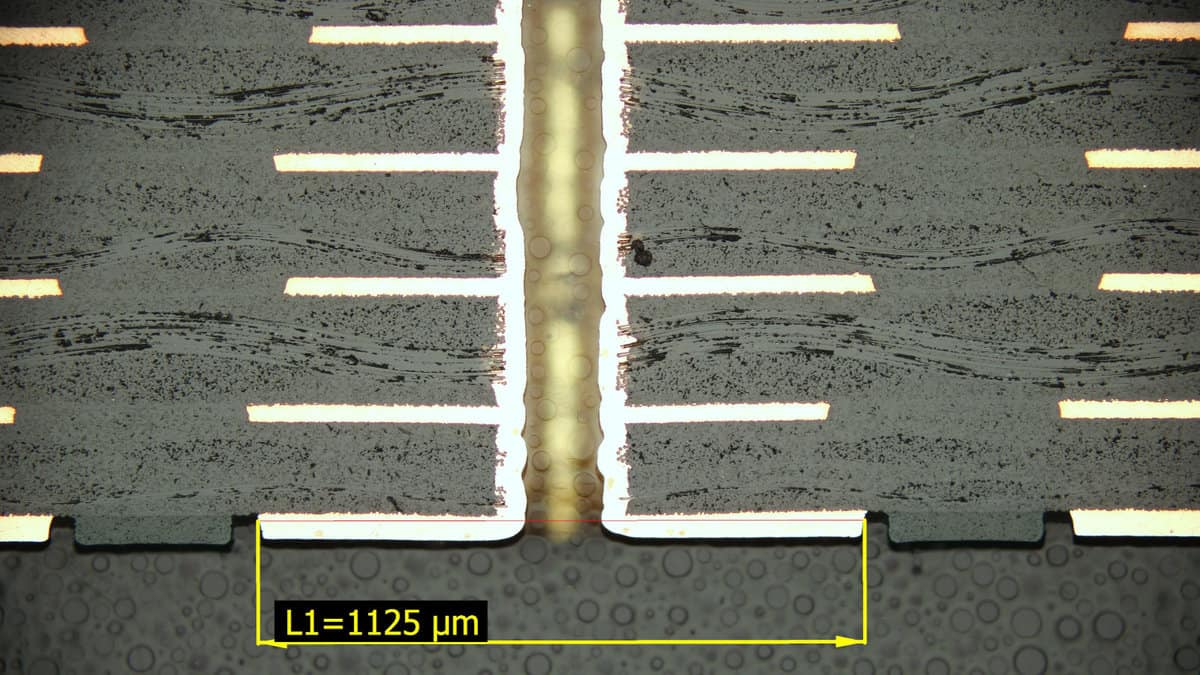

Figura 2: Sezione trasversale di una via che collega lo strato inferiore con gli strati interni. La misura indica la dimensione del diametro della piazzola.

La produzione in dettaglio

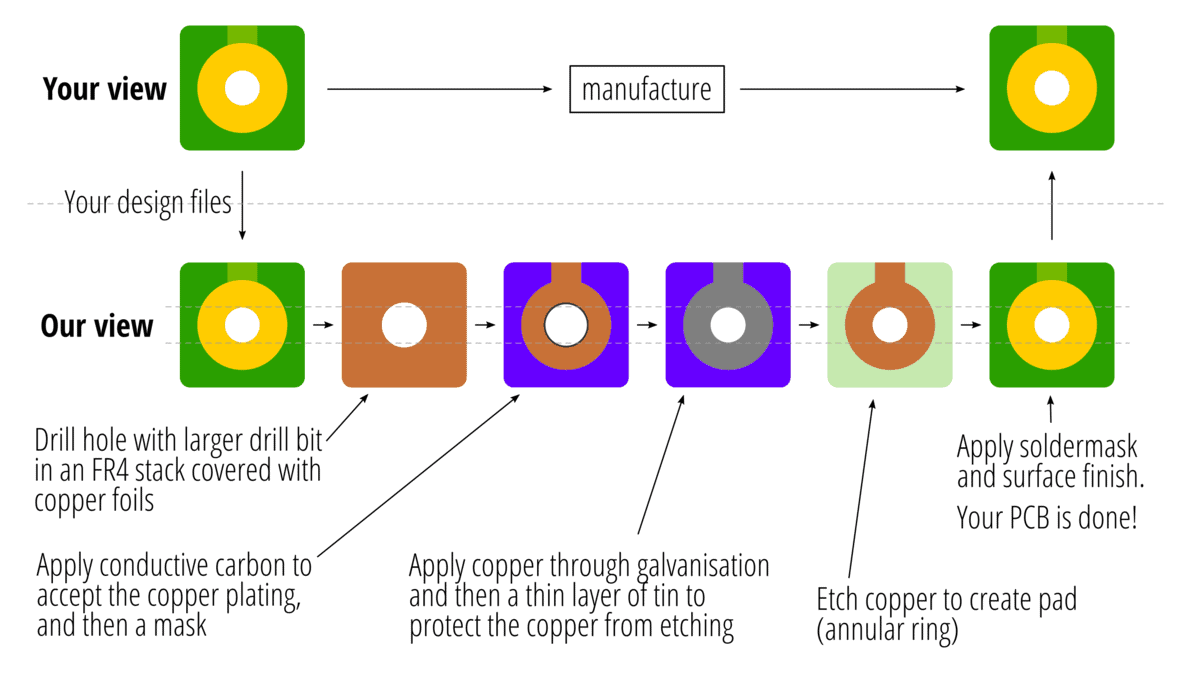

Figura 3: Un progettista fornisce ai produttori una rappresentazione ideale del PCB e si aspetta di ottenere esattamente questo alla fine. Per convertire la versione digitale in un circuito stampato fisico, i produttori si assicurano che vengano applicati alcuni vincoli al progetto in modo che le schede siano prodotte in modo affidabile e siano il più fedeli possibile all’originale.

Il substrato che utilizziamo, FR4 per la maggior parte dei PCB, non è conduttivo, quindi è necessario che il foro attraverso l’FR4 sia conduttore (ciò consente ai segnali di viaggiare attraverso la scheda, non solo lungo le sue superfici orizzontali). Per rendere conduttivo un foro si applica innanzitutto uno strato di carbonio conduttivo alla parete del foro. Poi, attraverso la galvanizzazione, si aggiunge il rame che cresce sopra il carbonio e lo assorbe parzialmente (in Eurocircuits aggiungiamo almeno 20 µm di rame, più del minimo IPC di 18 µm). Questo processo è accuratamente affinato per aggiungere uno spessore strettamente controllato al fine di soddisfare i requisiti elettrici e le resistenza meccanica dei fori necessari per resistere alla saldatura e all’uso a lungo termine. In Eurocircuits, l’intero processo di spessore della “metalizzazione” conduttiva e la finitura superficiale riducono il diametro del foro fino a 0,10 mm. Questo è il motivo della differenza tra il diametro effettivo del foro e il diametro finale del foro e il suo effetto sul calcolo della sezione anulare.

Ora, immaginate se avessimo praticato il foro con le dimensioni specificate dal progettista per il foro finale e poi metallizzato: avremmo un foro di 0,1 mm troppo piccolo! Ovviamente non va bene. I produttori utilizzano quindi punte da trapano più grandi, nel nostro caso di 0,1 mm, per tenere conto dello spessore della metallizzazione (placcatura galvanica del rame).

In pratica, quindi, abbiamo due diametri per il foro: diametro effettivo della punta e diametro del foro finito. Ora è qui che a volte si crea confusione: poiché i produttori perforano l’FR4 prima del processo di metallizzazione, la sezione anulare minima richiesta viene misurata tra il diametro della piazzola di rame e il diametro del foro sovradimensionato, non tra il diametro della piazzola e il diametro del foro finito. Ciò significa che per calcolare le dimensioni della sezione anulare è necessario conoscere lo spessore della metallizzazione del produttore.

Ora si potrebbe ragionevolmente chiedere perché abbiamo bisogno di una sezione anulare; perché non limitarsi a metallizzare il foro senza anello? Le ragioni principali sono due. In primo luogo, per metallizzare il foro è necessaria una piazzola di rame sufficientemente grande sulla superficie, in modo che il foro aderisca con una resistenza meccanica sufficiente per essere prodotto, saldato e utilizzato in modo affidabile. La sezione anulare aiuta a prevenire crepe durante la produzione e la saldatura, vuoti e altre imperfezioni. E, in secondo luogo, per compensare eventuali errori di registrazione e tolleranze durante il processo di foratura e allineamento dell’immagine.

Elaborazione di un esempio

Supponiamo di volere una dimensione del foro finito di 0,25 mm; lo spessore della metallizzazione del produttore più la finitura della placcatura (HAL, ad esempio) sia di 0,1 mm; e che la “dimensione” minima della sezione anulare, distanza tra i diametri divisa per due, sia 0,125 mm. Ecco la formula:

[diametro minimo della piazzola] = 2 * [dimensione minima della sezione anulare] + [dimensione del foro finito] + 0,1 mm

Oppure:

[diametro minimo della piazzola] = 2 * [dimensione minima della sezione anulare] + [diametro effettivo della punta]

Ecco la “cifra” che stiamo cercando nel nostro esempio, prima formula:

[diametro minimo della piazzola] = 2 * 0,125 + 0,25 + 0,1 = 0,6 mm

Seconda formula:

[diametro minimo della piazzola] = 2 * 0,125 + 0,35 = 0,6 mm

Dove:

[diametro effettivo della punta] = [dimensione del foro finito] + 0,1 mm

E, per controllo:

[dimensione minima della sezione anulare] = 0,5 * ([diametro minimo della piazzola] – [diametro effettivo della punta])

Quindi, se vogliamo ottenere un foro finito di 0,25 mm, il diametro esterno della nostra piazzola di rame non può essere inferiore a 0,6 mm.

E altre forme con fori metallizzati?

Ovviamente non progettiamo sempre piazzole rotonde in rame con fori al centro. I vincoli che applichiamo a queste forme servono a garantire che ci sia sempre una connessione affidabile e producibile tra la metallizzazione e la piazzola e che la piazzola possa essere saldata in modo affidabile. Prendiamo come esempio una piazzola di rame oblunga.

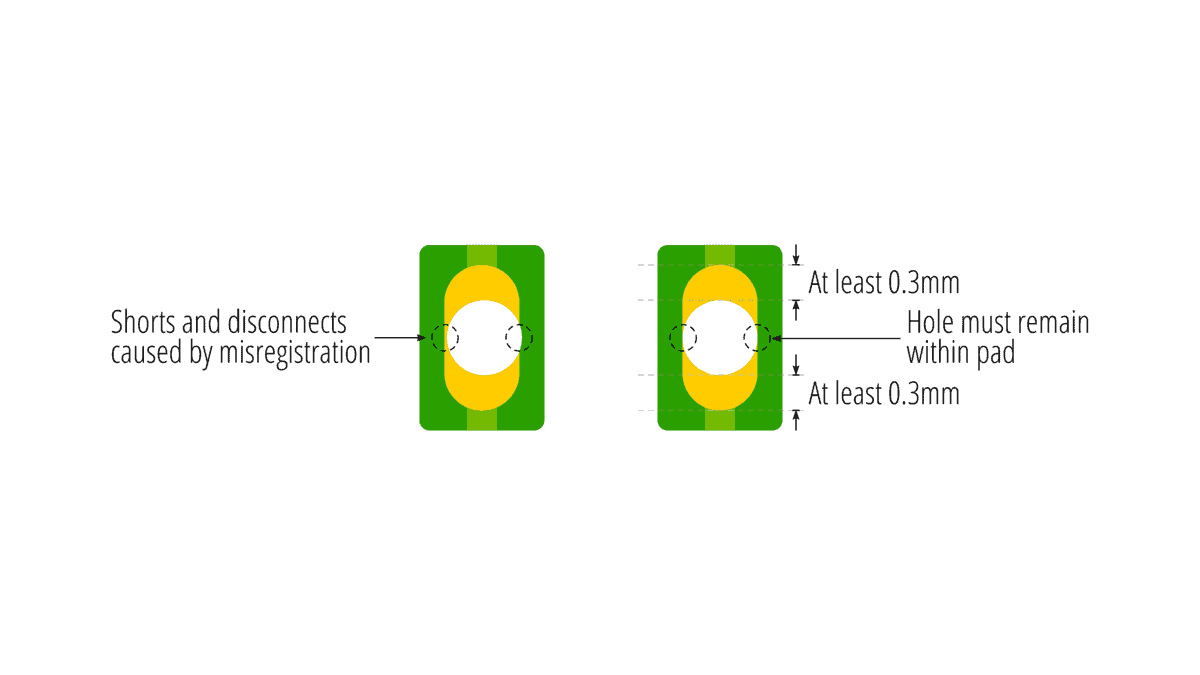

In questo caso abbiamo due vincoli: due lati opposti devono trovarsi ad almeno 0,3 mm dal bordo del foro e il diametro del foro deve essere completamente all’interno della piazzola di rame, ma può essere appena contro i bordi come mostrato nell’immagine.

Figura 4: a sinistra c’è un esempio di ciò che può accadere con un’errata registrazione foro-piazzola. Sulla destra ci sono i vincoli di Eurocircuits per una piazzola di rame oblunga, dimostrati rispetto al diametro effettivo della foratura (non al diametro del foro finito).

Osservando la rappresentazione ideale della piazzola di rame, come mostrato nella figura a destra e i nostri strumenti di progettazione, potremmo supporre che le due aree della piazzola in rame separate dal foro siano teoricamente disconnesse elettricamente. Ma questo non è vero! In pratica, la metalizzazione n rame deve essere applicata prima, creando una parete di rame nel foro che collega le due aree di rame della piazzola. Poi ci sono le inevitabili variabili di produzione che possono causare ciò che chiamiamo “misregistration”, un leggero disallineamento tra il foro e la piazzola. Ciò potrebbe far sì che un lato sia “più sottile”, ma l’altro lato lo compenserà. Tuttavia, quando una pista si collega alla piazzola, è necessaria una quantità maggiore di rame per evitare che un’errata registrazione (misregistration) li scolleghi. Le piazzole oblunghe come queste vengono utilizzate per componenti a passo fine con foro passante, quindi una volta saldati in posizione tutte le imperfezioni dovute all’errata registrazione vengono risolte e si ottiene connessione solida.

Questo è anche il caso in cui il progettista dovrà tenere conto di queste realtà di produzione per migliorare il progetto in termini di producibilità. Ad esempio, ingrandire la piazzola su un lato per assicurarsi che non ci siano rotture su entrambi i lati. Si dovrà anche applicare questa conoscenza per altre forme strane con fori per prevedere se saranno producibili.

Come il sistema di ordinazione di Eurocircuits aiuta a fare le cose per bene

Quando inviate le schede che devono essere prodotte da Eurocircuits, si utilizzerà il Visualiser, un potente strumento che consente a voi e a noi di “fare le cose per bene la prima volta”. È uno strumento gratuito e si può utilizzare le sue capacità di analisi fin dalle prime fasi del processo di progettazione per assicurarvi che tutto abbia le dimensioni giuste per la produzione.

Se le sezioni anulari sono troppo piccoli, li segnaleremo nel Visualiser in modo che possiate correggerli nei vostri dati. Si presume che qualsiasi foro in una piazzola di rame esposta, o in una sezione anulare, sulla parte superiore e inferiore della scheda sia un foro passante metallizzato. Se i vostri strumenti lo supportano (come Gerber X3), potete comunicarci che non è così attraverso i file di progettazione che ci inviate, oppure utilizzare il nostro visualizzatore per contrassegnarli come non metallizzati.

Per informazioni clicca qui

Per informazioni sulle sezioni anulari di Eurocircuits clicca qui