Progettare PCB con package BGA (ball-grid array) può essere complicato; produrli a volte lo è ancora di più! In questo articolo vedremo cosa considerare quando si progetta con i BGA in modo da renderli più facili da produrre e spesso anche più economici.

Importante: tutte le cifre riportate in questo articolo sono corrette al momento della stesura. Per informazioni aggiornate sui vincoli, consultare la pagina di classificazione.

Condizioni di partenza

Sappiamo che man mano che i nostri modelli di progettazione (patterns), piste, piazzole, fori, ecc…, diventano più sottili, più piccoli e più vicini tra loro, più una scheda può diventare costosa. Inoltre, man mano che si procede con il processo di minuzionalizzazione, sono sempre meno i produttori in grado di offrire queste funzionalità, o comunque a un prezzo accessibile. Ciò significa che in generale è nostro interesse mantenere i modelli (patterns) il più possibile “grandi”.

Il nostro primo compito è quello di scoprire dal nostro produttore di PCB quali sono i loro vincoli di produzione e i loro break-point di prezzo. Ci sono due ragioni principali per cui questa è una buona idea. In primo luogo, non progetteremo qualcosa che non è producibile (o violerebbe le regole di progettazione o sarebbe troppo costoso). Inoltre, non spenderemmo energie per realizzare un progetto con pattern (schemi) ‘grandi’ per poi scoprire che costa quanto la produzione di un progetto con pattern ‘piccoli’.

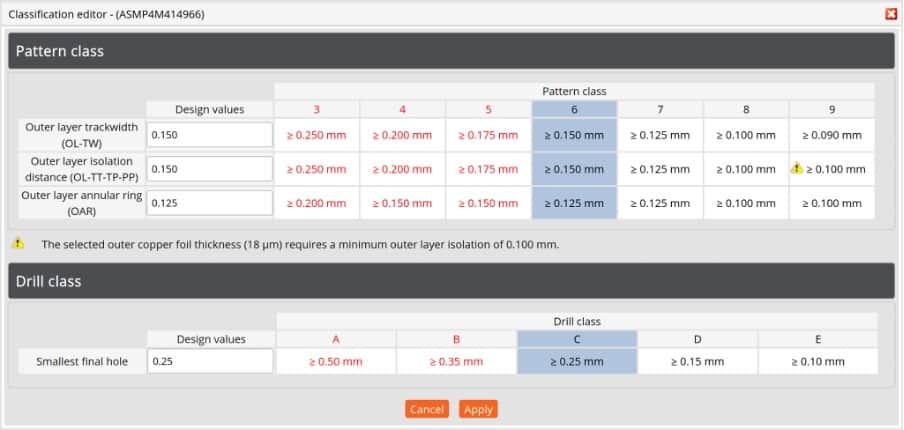

In Eurocircuits abbiamo un semplice sistema di classificazione che rende tutto questo abbastanza facile: le classi di schemi (Pattern classes) da 3 a 9 e le classi di foratura (Drill classes) da A a E, ognuna delle quali specifica la dimensione minima che determina la classificazione del PCB per gli schemi (patterns) e le forature, rispettivamente (per determinare la classificazione complessiva di una scheda si combinano le classi di schemi e forratura; ad esempio, 3A, 5D o 8E).

La differenza di prezzo tra le classi non è lineare e a volte non c’è differenza di prezzo tra di esse; dipende dai dettagli dell’ordine (di solito la dimensione totale della superficie dell’ordine: dimensione del PCB moltiplicata per la quantità). È possibile scoprire le nostre differenze di prezzo per qualsiasi configurazione di scheda utilizzando il nostro Visualizer; in genere, tuttavia, per le quantità più basse 6C tende a essere il punto più economico ed è anche la nostra impostazione predefinita. (È bene sapere anche che, pur essendo in grado di produrre schede di classe 9E, non si tratta di un’opzione di pooling (raggruppamento), per cui c’è un grande salto di prezzo tra 8E e 9E).

Variazioni dei componenti

Alcuni componenti sono disponibili in diverse packege, mentre altri solo in una; a volte abbiamo spazio sulla scheda per i package più grandi e a volte no. Di solito è una buona idea iniziare un progetto con il package più grande e con il passo meno fine (fine-pitch) possibile; questo spesso renderà la produzione più economica e più facile, ma ci permetterà anche di passare a un package più piccolo se necessario, cosa che non sempre si può dire del contrario.

Anche se le chiamiamo tutte BGA, esistono molte tecnologie “BGA” diverse e all’interno di ognuna di esse ci sono molte varianti. Le potenziali sfide da affrontare nella progettazione di un particolare package dipendono da diversi fattori: passo (pitch), dimensioni delle piazzole, soldermask opening (strati esterni del PCB), disposizione dei pin e uso specifico dei pin. La quantità di combinazioni di queste variabili è enorme, tanto da rendere impraticabile l’elaborazione di “regole” di progettazione o di affermazioni assolute su ciò che è o non è possibile (non solo in Eurocircuits, ma con qualsiasi produttore). Perciò indicheremo quali sono i vincoli da considerare e a cosa dobbiamo prestare attenzione quando posizioniamo i componenti e facciamo il routing della scheda.

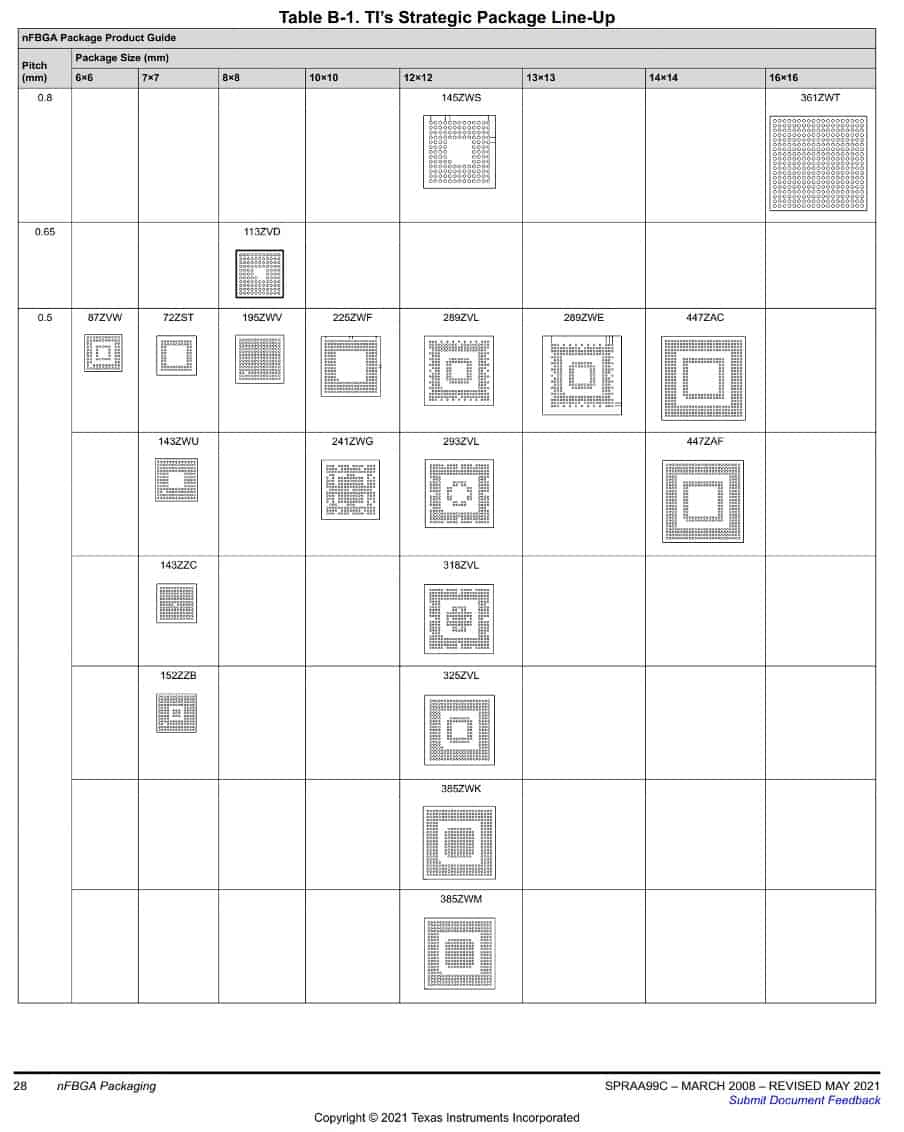

Una selezione di un tipo di tecnologia BGA offerta da TI. Esistono variazioni significative nella disposizione dei pin, soprattutto per facilitare il fanout di un singolo segnale. A causa di questa quantità di variazioni tra tutte le tecnologie BGA e le disposizioni dei pin, non esistono regole adatte a tutti. [Fonte: 1, pag 28]

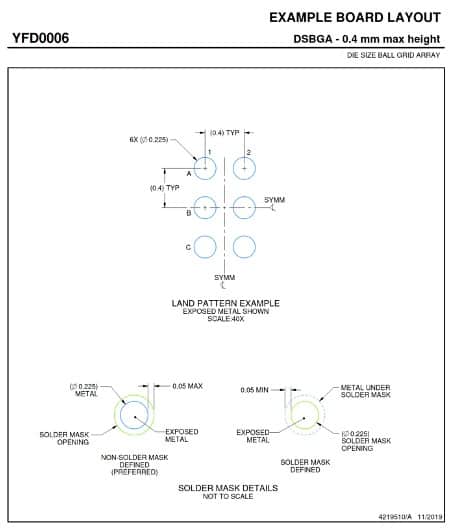

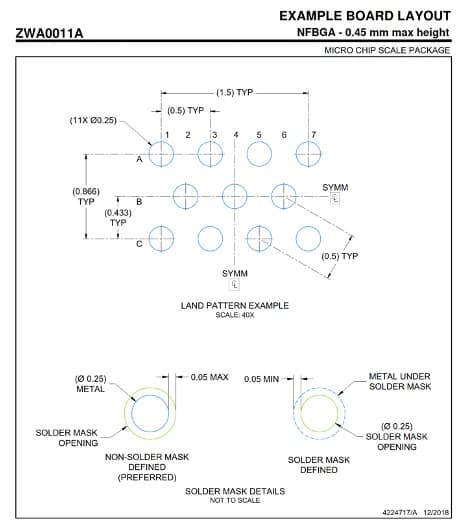

Piazzola definita da soldermask (SMD) a sinistra e piazzola non definita da soldermask (NSMD) a destra.

Prima di procedere, facciamo conoscenza con un’altra cosa. I produttori spesso specificano due tipi di piazzola BGA possibili: Non-SolderMask-Defined o SolderMask-Defined (rispettivamente NSMD e SMD, che tra l’altro è un’infelice scelta di acronimi). In breve, soldermask-defined significa che l’apertura del soldermask è più piccola della piazzola (pad) metallizzata, mentre non-soldermask-defined significa che l’apertura del soldermask è più grande della piazzola metallizzata. Ognuno di questi ha vantaggi e svantaggi specifici per le applicazioni, ma NSMD sembra essere generalmente preferito dai produttori di componenti e PCB.

Considerazioni sulla progettazione

Il pitch (passo) è la distanza tra i centri delle piazzole; I/OTW (inner-layer/outer-layer track-width) è il vincolo di larghezza della traccia tra strato interno e strato esterno; I/OTP (inner/outer track-to-pad) è il vincolo tra traccia interna e piazzola esterna e I/OPP (inner/outer pad-to-pad) è il vincolo tra piazzola interna ed esterna (da bordo a bodo).

A questo punto abbiamo le informazioni pertinenti dal produttore del PCB. Giusto? Bene. Il nostro prossimo compito è quello di esaminare la scheda tecnica del componente e le relative note applicative. Cerchiamo almeno i seguenti elementi:

- l’ingombro (footprint) e le dimensioni delle piazzole raccomandate per entrambe le tecniche SMD e NSMD, e se una è preferibile all’altra;

- il “fanout” consigliato (il modo in cui le tracce lasciano i pin al resto della scheda).

In base a queste informazioni e al numero di pin, saremo innanzitutto in grado di determinare se le tracce devono essere inserite tra i pin. I package con 4, 6, 8, 9, 11 o altre quantità di pin, in varie disposizioni, possono essere instradati senza bisogno di una traccia tra i pad. Ciò significa che anche se si tratta di un BGA con passo da 0,4 mm, normalmente “difficile”, la produzione dovrebbe essere semplice (ad esempio, una BGA a passo 0,4 mm con una piazzola di 0,225 mm di diametro lascerà uno spazio da bordo a bordo di 0,4-0,225=0,175 mm; considerando i vincoli I/OPP (inner/outer layer pad-to-pad) è possibile produrla con un modello di classe 5).

Due esempi di footprint BGA consigliate da TI. A sinistra, un BGA a 6 pin con passo di 0,4 mm, facile ed economico da produrre e da instradare; presso Eurocircuits, dalla classe Pattern 5, che richiede una distanza minima “pad-to-pad” di 0,175 mm. A destra un esempio di BGA a 11 pin con passo di 0,5 mm e pin sfalsati. Si noti inoltre che in entrambi i casi TI consiglia il pad NSMD rispetto al pad SMD. [Fonti: 1, 2]

Molto probabilmente sarà necessario instradare le tracce tra le piazzole. Ora il trucco consiste nel capire se il componente può essere utilizzato nella nostra applicazione senza alcuna via. Questo può essere possibile se il produttore è stato intelligente nel posizionamento dei pin (ad esempio, consentendo il passaggio dei segnali attraverso altre piazzole; non avendo piazzole in alcune aree o posizioni; o avendo spazi più ampi tra alcune righe o colonne). Potrebbe anche essere possibile mappare in modo creativo i pin in modo da evitare i vias; questo può essere possibile con la flessibilità dell’allocazione dei pin dell’FPGA e con alcuni microcontrollori che hanno assegnazioni di pin configurabili. L’assenza di vias è un vantaggio significativo, in quanto consente di produrre PCB più economici con componenti a passo fine.

Se riusciamo a richiedere solo tracce tra le piazzole, la prima cosa da fare è scoprire qual è la distanza tra i bordi di due piazzole metallizzate adiacenti (dalla scheda tecnica del componente). In questa distanza dovremo inserire una larghezza di traccia (track-width – TW) e due distanze minime traccia-piazzola (track-to-pad – TP). Quindi esamineremo i requisiti del produttore di circuiti stampati per vedere se e a quale costo ciò è possibile.

Il vincolo I/OPP determina la distanza tra le piazzole all’interno di una certa classificazione del modello. Se vogliamo che una traccia passi tra quelle piazzole, dobbiamo inserire due vincoli I/OTP e uno I/OTW della stessa classe.

Ecco un esempio. Supponiamo di avere un BGA con passo di 0,65 mm e un diametro delle piazzole consigliato di 0,26 mm. La distanza tra i bordi delle piazzole è quindi:

0,65 mm - 0,26 mm = 0,39 mm

Ora analizziamo la classe di pattern 7 per il routing dello strato esterno:

Outer layer Track Width (OTW) = 0.125mm Outer layer Track-to-Pad (OTP) = 0.125mm

Quindi la distanza minima tra i bordi delle piazzole adiacenti deve essere:

Distanza minima = OTP + OTW + OTP Distanza minima = 0,125 + 0,125 + 0,125 = 0,375 mm

Funzionerà!

Per sapere se è possibile inserire una via tra le piazzole BGA, dobbiamo scoprire se è possibile inserire la piazzola di via più piccola entro la distanza tra i bordi delle piazzole diagonali. In questo caso si assume che la via sia centrata; a volte è utile sfalsare la via verso la piazzola collegata. OPP è il vincolo outer-layer pad-to-pad.

Se abbiamo effettivamente bisogno di vias, talvolta chiamati via di fuga, la situazione può diventare un po’ più complicata: di solito dobbiamo inserire un foro metallizato e una piazzola tra quattro pad BGA. Dobbiamo determinare la distanza tra i bordi delle piazzole diagonali. All’interno di questa distanza dobbiamo inserire due strati esterni “pad-to-pad” (OPP), due sezioni anulari esterne (OAR – outer annular rings), il diametro del foro finito e la metalizzazione del foro (0,1 mm). Per la Classe 8E abbiamo un minimo di:

2x0.1 + 2x0.1 + 0.1 + 0.1 = 0.6mm

Per la Classe 7E abbiamo:

2x0.125 + 2x0.125 + 0.1 + 0.1 = 0.7mm

Oppure, se abbiamo il diametro minimo della pazzola per la classe del pattern:

2xI/OPP + diametro minimo della piazzola

Questi valori rientrano nella distanza diagonale ricavata dal datasheet? (Si noti che a volte ci sono vincoli di produzione diversi per gli strati “esterni” e “interni”, come nel caso della nostra classe di pattern 8, quindi prestate attenzione a questo aspetto se è rilevante per il vostro layout).

Tecniche di copia

Dal momento che anche solo spostare di 0,01 mm una pista o una via può significare essere costretti a passare a un prezzo più alto, è importante essere precisi quando si esegue il routing e si posizionano i componenti. Le griglie e lo snapping sono fondamentali per ottenere questo risultato. Create una o più griglie che si adattino esattamente ai punti centrali tra le piazzole, in modo da poter instradare una traccia esattamente al centro. Verificate anche che la larghezza della traccia sia effettivamente quella prevista. Utilizzate queste griglie per posizionare i vias esattamente tra quattro piazzole. A volte, l’offset dei vias verso la piazzola collegata può fornire un po’ di spazio in più; se si utilizza questa tecnica, creare un’altra griglia per l’offset. Se lo strumento lo consente, definire zone di vincolo per i punti in cui sono presenti i BGA. In sostanza, l’impegno profuso in questa configurazione in anticipo vi farà risparmiare molto tempo in seguito.

Sezione trasversale di una via riempito. Filled-via-in-pad (via riempito) può essere una soluzione di routing per alcuni BGA.

A volte, il metodo “filled-via-in-pad ” (via riempito) aiuta ad aggirare i punti più stretti. Tuttavia, ciò comporta lo svantaggio che la dimensione della piazzola deve essere almeno pari a quella della piazzola del via. Per la classe 8E si tratta di un diametro di 0,4 mm, che può essere superiore al diametro del pad BGA raccomandato dal produttore del componente. Quando si prendono in considerazione i vias riempiti, si deve valutare il prezzo della fase di riempimento supplementare del via rispetto al passaggio a una classificazione superiore; la differenza di prezzo potrebbe essere significativa.

Anche se non lo consigliamo, potreste ridurre le dimensioni delle piazzole specificate nella scheda tecnica per avere un po’ di spazio in più per inserire tracce e vias. Questo potrebbe funzionare se si tratta di poche schede, ma altrimenti è piuttosto rischioso. Se avete intenzione di utilizzare un servizio di assemblaggio delle schede, dovrete sicuramente consultarlo. In Eurocircuits produciamo la scheda purché superi i nostri controlli abituali, tranne quando dobbiamo assemblare il PCB per voi. In questo caso, il nostro processo di verifica dei footprint rifiuterà un progetto con piazzole ridotte e dovrete mettervi in contatto con noi per vedere se può essere autorizzato alla produzione.

A questo punto vi starete chiedendo come si fa a progettare con componenti BGA a passo 0,4 mm che hanno centinaia e migliaia di pin quando tutto è così stretto? La soluzione, di solito per i componenti con passo da 0,5 mm e più sottili, è il processo HDI (High density Interconnects) che consente una maggiore densità e utilizza microvias creati con il laser anziché con la foratura meccanica. Queste tecnologie esulano dallo scopo di questo articolo e non sono disponibili presso Eurocircuits.

Sintesi

I BGA possono rendere le nostre schede costose o difficili da produrre, ma con la conoscenza e alcune manovre intelligenti, possiamo fare qualcosa. Ecco i suggerimenti:

- Utilizzate le caratteristiche più grandi possibili, tenendo conto dei vincoli imposti dal vostro produttore di PCB;

- Scoprire i punti di break point prezzo-caratteristiche-dimensioni del produttore per stabilire i vincoli;

- Scoprire tutto ciò che è disponibile sulle strategie di fanout dei segnali per il vostro componente;

- Iniziare con il package più grande possibile;

- Utilizzare diverse griglie per assicurarsi che tutto sia posizionato con precisione.